La temperatura massima per un forno a tubo diviso a tre zone dipende dal modello specifico, poiché sono costruiti con elementi riscaldanti diversi per raggiungere gamme termiche distinte. Ciascuna delle tre zone avrà la stessa capacità massima, che è tipicamente 1200°C, 1400°C o 1700°C. È fondamentale, tuttavia, distinguere questo massimo assoluto dalla temperatura operativa continua inferiore, che è il limite sostenibile per un uso affidabile a lungo termine.

Il concetto chiave non è la singola temperatura massima, ma capire che questa valutazione riflette il materiale dell'elemento riscaldante del forno. Questa scelta determina il costo del forno, la sua durata operativa e l'idoneità per processi specifici come la ricottura, la crescita di cristalli o la deposizione chimica da fase vapore (CVD).

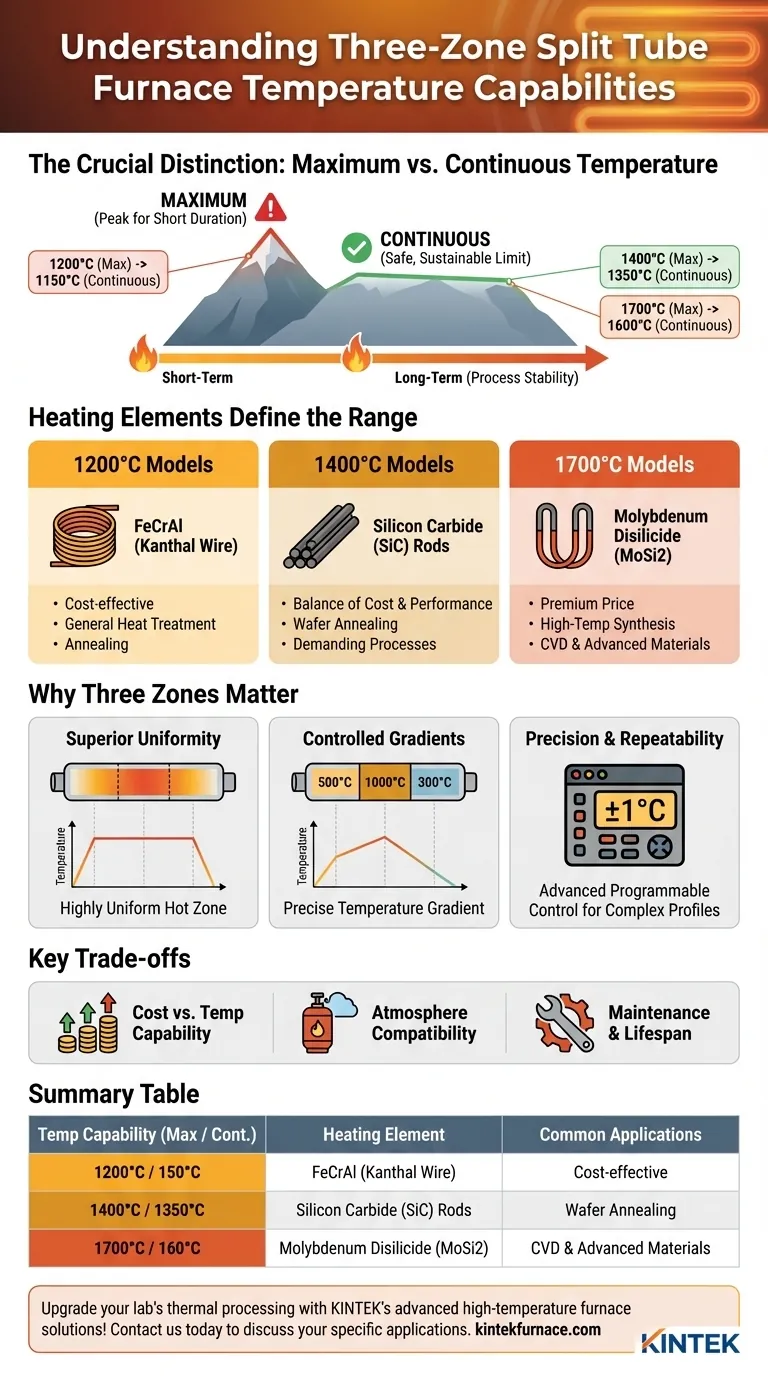

Comprendere la temperatura massima rispetto alla temperatura continua

La scelta di un forno richiede di guardare oltre la valutazione della temperatura di picco. La distinzione tra temperatura operativa massima e continua è il fattore più critico per garantire la longevità dell'attrezzatura e la ripetibilità del processo.

Il significato della temperatura massima (1200°C / 1400°C / 1700°C)

Le temperature massime elencate non sono impostazioni su un singolo forno. Rappresentano diverse classi di forni. Un forno è progettato e venduto con uno di questi limiti di temperatura specifici.

Questa valutazione di picco è la temperatura assoluta più alta che il forno può raggiungere per durate molto brevi. Operare a questa temperatura continuamente accorcerà significativamente la vita degli elementi riscaldanti e dell'isolamento interno.

Il ruolo critico della temperatura operativa continua (1150°C / 1350°C / 1600°C)

La temperatura operativa continua è il limite sicuro e sostenibile per far funzionare il forno per periodi prolungati. Per un forno classificato 1700°C, il limite continuo è tipicamente intorno ai 1600°C.

Aderire a questa valutazione inferiore è essenziale per la stabilità del processo e per prevenire guasti prematuri delle apparecchiature. È il numero più importante da considerare quando si abbina un forno alla temperatura di processo richiesta.

Come gli elementi riscaldanti definiscono l'intervallo di temperatura

La capacità di temperatura del forno è dettata dal materiale utilizzato per i suoi elementi riscaldanti.

- Modelli da 1200°C: Tipicamente utilizzano leghe Ferro-Cromo-Alluminio (FeCrAl), spesso note come filo Kanthal. Sono l'opzione più economica per il trattamento termico generale e la ricottura.

- Modelli da 1400°C: Tipicamente utilizzano barre di Carburo di Silicio (SiC). Questi offrono un significativo passo avanti in termini di temperatura per processi più esigenti, mantenendo un buon equilibrio tra costi e prestazioni.

- Modelli da 1700°C: Utilizzano elementi in Disiliciuro di Molibdeno (MoSi2). Questi sono necessari per la sintesi ad alta temperatura e la ricerca su materiali avanzati, ma hanno un prezzo elevato.

Perché tre zone contano per il controllo del processo

Una configurazione a tre zone offre un vantaggio significativo rispetto ai forni a zona singola fornendo un controllo granulare sull'ambiente termico.

Ottenere un'uniformità di temperatura superiore

Un forno a zona singola è veramente uniforme solo in un'area molto piccola al suo centro assoluto. Un forno a tre zone utilizza le sue zone terminali per compensare la perdita di calore alle aperture del tubo.

Impostando tutte e tre le zone alla stessa temperatura, è possibile creare una zona calda altamente uniforme molto più lunga e stabile lungo la lunghezza del tubo. Ciò è vitale per la lavorazione coerente di campioni più grandi o di più campioni più piccoli.

Creare gradienti di temperatura controllati

Il vero potere di un forno a tre zone è la capacità di impostare ogni zona a una temperatura diversa. Ciò consente di creare un gradiente di temperatura preciso lungo il tubo.

Questa capacità è essenziale per processi avanzati come il CVD, dove potrebbe essere necessario preriscaldare un gas nella prima zona, farlo reagire nella zona centrale calda e iniziare un raffreddamento controllato nella terza zona.

Precisione e Ripetibilità

Questi forni sono dotati di controllori programmabili avanzati che gestiscono ogni zona in modo indipendente. Ciò consente di eseguire profili termici complessi a più passaggi con elevata precisione (tipicamente ±1°C) e ripetibilità, il che è fondamentale per la ricerca scientifica e la produzione a controllo di qualità.

Comprendere i compromessi

La scelta del forno giusto implica il bilanciamento delle esigenze di prestazioni con i vincoli pratici.

Costo rispetto alla capacità di temperatura

Il compromesso principale è il costo. All'aumentare della capacità di temperatura massima, il costo del forno e dei suoi elementi riscaldanti di ricambio aumenta significativamente. Un forno MoSi2 da 1700°C può essere diverse volte più costoso di un modello FeCrAl da 1200°C.

Atmosfera di processo e compatibilità degli elementi

Il tipo di atmosfera gassosa utilizzata può influenzare gli elementi riscaldanti. Ad esempio, alcuni elementi si degradano più rapidamente in atmosfere riducenti o reattive. È necessario assicurarsi che il materiale dell'elemento sia compatibile con i gas di processo specifici.

Manutenzione e durata

Le temperature operative più elevate stressano maggiormente tutti i componenti del forno. L'utilizzo costante di un forno vicino al suo limite continuo richiederà ispezioni più frequenti e la sostituzione finale degli elementi riscaldanti rispetto all'utilizzo a temperature più moderate.

Fare la scelta giusta per la tua applicazione

La tua decisione finale dovrebbe essere guidata dai requisiti termici specifici del tuo processo.

- Se il tuo obiettivo principale è la sintesi ad alta temperatura (>1500°C): È necessario un modello da 1700°C con elementi MoSi2, ma preparati all'investimento iniziale e ai costi di manutenzione più elevati.

- Se il tuo obiettivo principale è la lavorazione uniforme al di sotto di 1350°C (es. ricottura di wafer): Un modello da 1400°C con elementi SiC offre un eccellente equilibrio tra prestazioni, lunghezza uniforme della zona e costi.

- Se il tuo obiettivo principale è il trattamento termico generale al di sotto di 1150°C: Un modello da 1200°C con elementi FeCrAl è la soluzione più economica e affidabile per le tue esigenze.

In definitiva, scegliere il forno corretto significa abbinare con precisione le capacità dell'attrezzatura ai tuoi obiettivi scientifici o di produzione.

Tabella riassuntiva:

| Capacità di temperatura | Elemento riscaldante | Applicazioni comuni |

|---|---|---|

| 1200°C (Max) / 1150°C (Continuo) | Ferro-Cromo-Alluminio (FeCrAl) | Trattamento termico generale, ricottura |

| 1400°C (Max) / 1350°C (Continuo) | Carburo di Silicio (SiC) | Ricottura di wafer, processi impegnativi |

| 1700°C (Max) / 1600°C (Continuo) | Disiliciuro di Molibdeno (MoSi2) | Sintesi ad alta temperatura, CVD, materiali avanzati |

Migliora la lavorazione termica del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori opzioni affidabili e personalizzabili come forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce una corrispondenza precisa con le tue esigenze sperimentali uniche, migliorando l'efficienza e i risultati. Contattaci oggi per discutere come possiamo supportare le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

Domande frequenti

- Quali sono le fasi dell'installazione di un forno tubolare multizona?Guida esperta per un'installazione sicura

- Quali sono i vantaggi delle zone a temperatura controllata singolarmente nei forni multizona? Sblocca gradienti termici di precisione

- Quali vantaggi offrono i forni tubolari multizona per gli studi di reazione chimica? Ottenere un controllo termico preciso

- Quali sono i vantaggi dell'integrazione di più zone di riscaldamento in un forno a tubo? Sblocca un controllo termico preciso

- In che modo i forni tubolari multizona migliorano l'efficienza del laboratorio?Semplificare il flusso di lavoro del laboratorio con il riscaldamento avanzato