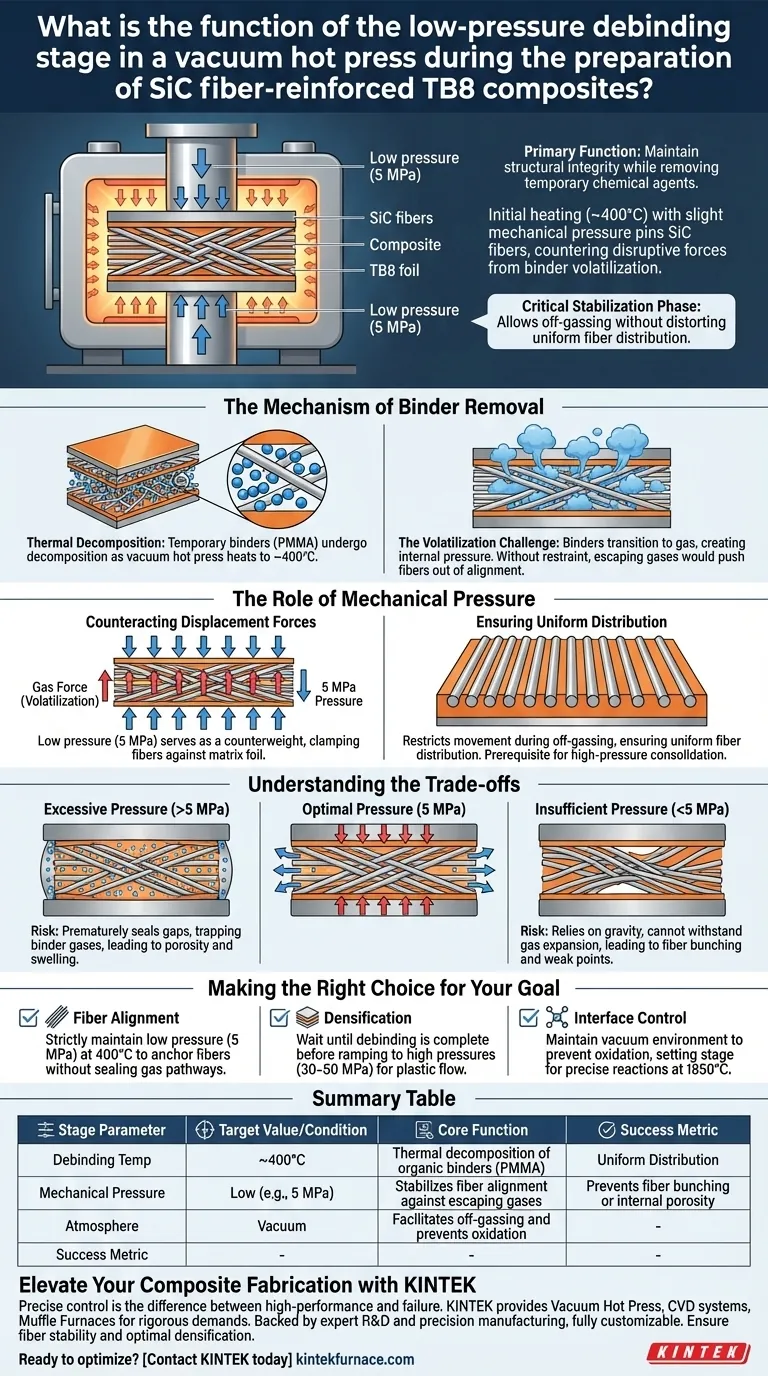

La funzione principale della fase di slegatura a bassa pressione è mantenere l'integrità strutturale del composito durante la rimozione degli agenti chimici temporanei. Durante la fase iniziale di riscaldamento (circa 400°C), viene applicata una leggera pressione meccanica (ad esempio, 5 MPa) per bloccare le fibre di SiC in posizione, contrastando le forze disruptive causate dalla volatilizzazione di leganti come il PMMA.

La fase a bassa pressione agisce come una fase critica di stabilizzazione; consente il degasaggio essenziale senza permettere alla turbolenza dei gas in uscita di distorcere la distribuzione uniforme delle fibre di rinforzo.

Il Meccanismo di Rimozione del Legante

Decomposizione Termica

Il processo di fabbricazione si basa su leganti temporanei, come il PMMA (polimetilmetacrilato), per fissare inizialmente le fibre di SiC all'interno della matrice di titanio.

Quando la pressa a caldo sottovuoto riscalda l'assemblaggio nell'intervallo di 400°C, questi leganti organici subiscono decomposizione termica.

La Sfida della Volatilizzazione

Quando i leganti si decompongono, passano dallo stato solido a quello gassoso.

Questo cambiamento di fase crea pressione interna e flusso di gas all'interno del preformato composito. Senza vincoli, la forza di questi gas in uscita sarebbe sufficiente a spostare le fibre fuori allineamento, rovinando l'omogeneità del materiale.

Il Ruolo della Pressione Meccanica

Contrasto alle Forze di Spostamento

L'applicazione di una bassa pressione specifica (5 MPa) funge da contrappeso meccanico al processo di volatilizzazione.

Questa pressione è sufficientemente alta da bloccare fisicamente le fibre contro il foglio di matrice, impedendo loro di "galleggiare" o spostarsi mentre il legante si trasforma in gas.

Garantire una Distribuzione Uniforme

Limitando il movimento durante la fase di degasaggio, il processo garantisce che la distribuzione delle fibre rimanga uniforme.

Questa uniformità è un prerequisito per le successive fasi di consolidamento ad alta pressione, dove la matrice fluirà plasticamente per legarsi alle fibre.

Comprendere i Compromessi

Il Rischio di Pressione Eccessiva

È fondamentale non confondere la pressione di slegatura (5 MPa) con la pressione di consolidamento (30–50+ MPa) utilizzata successivamente.

Applicare una pressione eccessiva durante la fase di slegatura potrebbe sigillare prematuramente gli spazi tra le fibre e la matrice. Ciò intrappolerebbe i gas del legante volatilizzato all'interno del composito, portando a porosità interna e causando il rigonfiamento o la delaminazione del materiale in seguito.

Il Rischio di Pressione Insufficiente

Al contrario, l'applicazione di pressione zero durante questa fase si basa interamente sulla gravità e sull'attrito per mantenere unita l'architettura.

Ciò è raramente sufficiente a resistere all'espansione dei gas in uscita, portando a raggruppamenti di fibre o vuoti. Questo disordine strutturale si traduce in distinti punti deboli nel composito finale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare il processo di pressatura a caldo sottovuoto per compositi SiC/TB8, allinea i parametri di pressione con la tua specifica fase di fabbricazione:

- Se il tuo obiettivo principale è l'allineamento delle fibre: mantieni rigorosamente l'impostazione di bassa pressione (ad esempio, 5 MPa) durante la rampa a 400°C per ancorare le fibre senza sigillare i percorsi del gas.

- Se il tuo obiettivo principale è la densificazione: attendi il completamento della fase di slegatura prima di aumentare la pressione a valori elevati (30–50 MPa) per forzare il flusso plastico del foglio TB8.

- Se il tuo obiettivo principale è il controllo dell'interfaccia: assicurati che l'ambiente sottovuoto sia mantenuto durante tutto il processo di slegatura per prevenire l'ossidazione, preparando il terreno per la precisa reazione chimica richiesta successivamente a temperature più elevate (1850°C).

La fabbricazione di compositi di successo richiede di considerare lo slegamento non solo come una fase di pulizia, ma come una fase di conservazione strutturale.

Tabella Riassuntiva:

| Parametro di Fase | Valore/Condizione Target | Funzione Principale |

|---|---|---|

| Temp. di Slegatura | ~400°C | Decomposizione termica dei leganti organici (PMMA) |

| Pressione Meccanica | Bassa (es. 5 MPa) | Stabilizza l'allineamento delle fibre contro i gas in uscita |

| Atmosfera | Sottovuoto | Facilita il degasaggio e previene l'ossidazione |

| Metrica di Successo | Distribuzione Uniforme | Previene raggruppamenti di fibre o porosità interna |

Migliora la Tua Fabbricazione di Compositi con KINTEK

Il controllo preciso delle fasi di slegatura e consolidamento fa la differenza tra un composito ad alte prestazioni e il fallimento del materiale. KINTEK fornisce sistemi leader del settore di Presse a Caldo Sottovuoto, sistemi CVD e Forni a Muffola progettati per gestire le rigorose esigenze della produzione di materiali rinforzati con fibre di SiC.

Supportati da ricerca e sviluppo esperti e produzione di precisione, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca e produzione. Garantisci la stabilità delle fibre e la densificazione ottimale in ogni ciclo.

Pronto a ottimizzare la tua lavorazione termica? Contatta KINTEK oggi stesso per discutere la tua soluzione personalizzata.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Qual è lo scopo della reazione in situ/pressatura a caldo per i target (Ti0.95Nb0.05)3SiC2? Ottenere rivestimenti ad alta densità

- Perché il vuoto è essenziale per la pressatura a caldo di TiAl/Ti6Al4V? Sbloccare legami metallurgici ad alte prestazioni

- Perché i forni a pressa calda sono essenziali nella ricerca e nello sviluppo? Sblocca Innovazioni Materiali Avanzate

- Quali sono alcune applicazioni della pressatura a caldo nel campo della ceramica? Sblocca prestazioni superiori nella ceramica avanzata

- Quali settori utilizzano comunemente i forni a pressa a caldo? Sblocca prestazioni materiali superiori

- Quale ruolo svolgono gli stampi in grafite ad alta resistenza durante l'SPS? Potenziamento della densificazione di compositi Mo-Cr-Y

- Qual è il processo di laminazione sottovuoto? Creare componenti compositi resistenti e leggeri

- A cosa serve una macchina per la termoformatura sottovuoto? Una guida alla modellazione della plastica economicamente vantaggiosa