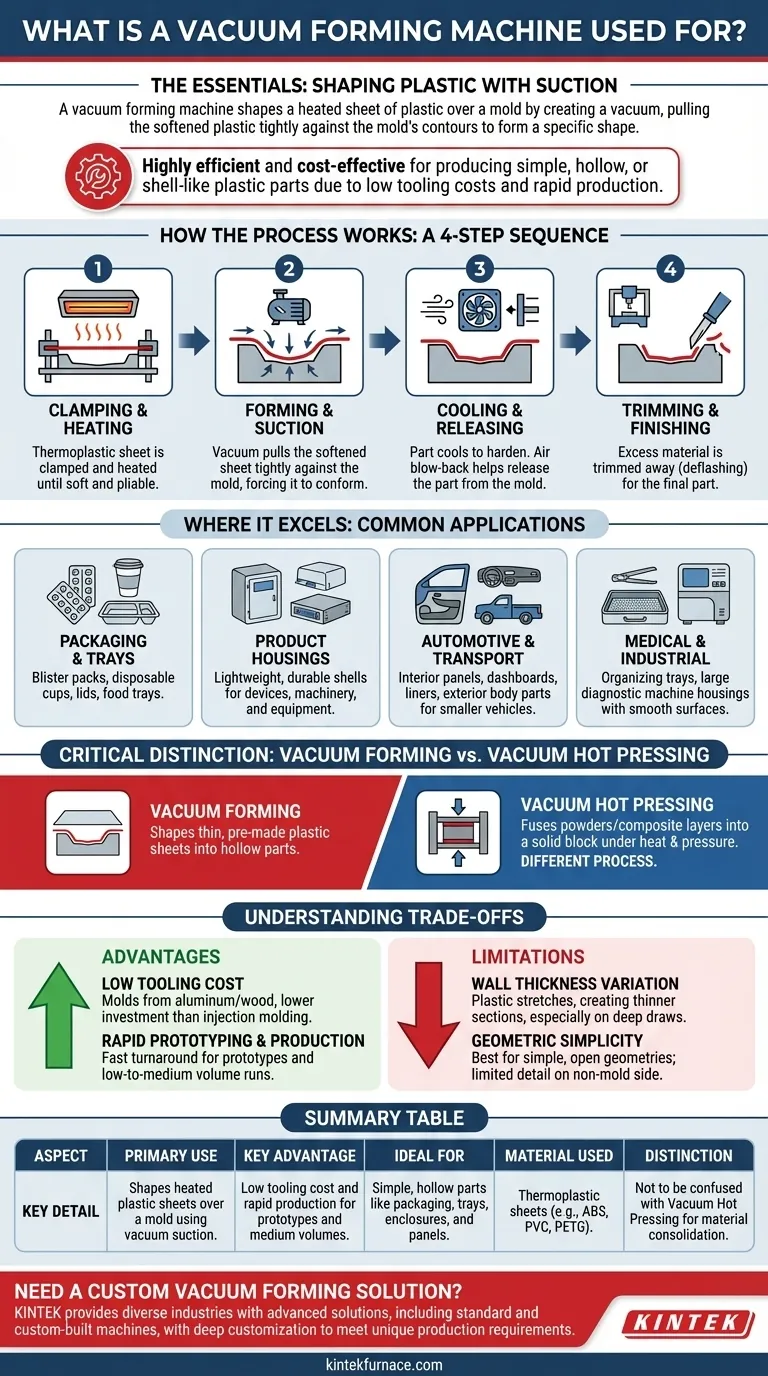

In sostanza, una macchina per la termoformatura sottovuoto viene utilizzata per modellare un foglio di plastica riscaldato su uno stampo. Creando un vuoto, la macchina tira la plastica ammorbidita saldamente contro i contorni dello stampo, formando una forma specifica. Questo processo è fondamentale per la produzione di innumerevoli oggetti di uso quotidiano, da semplici imballaggi a complessi componenti automobilistici.

La termoformatura sottovuoto è un metodo altamente efficiente ed economico per produrre parti in plastica semplici, cave o a guscio. Il suo valore risiede nei bassi costi di attrezzaggio e nel rapido ciclo di produzione, soprattutto se confrontato con processi più complessi come lo stampaggio a iniezione.

Come funziona il processo di termoformatura sottovuoto

Per comprenderne le applicazioni, è necessario prima comprenderne la meccanica di base. Il processo è una sequenza semplice di riscaldamento, formatura e finitura.

Fase 1: Bloccaggio e riscaldamento

Un foglio di materiale termoplastico viene bloccato in un telaio. Questo foglio viene quindi spostato in una stazione di riscaldamento dove i riscaldatori radianti lo riscaldano fino a quando non diventa morbido e malleabile, raggiungendo la sua specifica temperatura di formatura.

Fase 2: Formatura e aspirazione

Il foglio di plastica ammorbidito viene abbassato sopra o sollevato in uno stampo. Viene quindi attivata una potente pompa a vuoto, che evacua rapidamente l'aria tra il foglio e lo stampo. La pressione atmosferica spinge la plastica malleabile verso il basso, costringendola a conformarsi alla forma precisa dello stampo.

Fase 3: Raffreddamento e rilascio

Una volta che la plastica ha assunto la forma dello stampo, deve essere raffreddata per indurirsi e diventare rigida. Questo viene spesso accelerato con ventole di raffreddamento o spruzzi di nebbia. Dopo il raffreddamento, l'aria viene soffiata nello spazio per aiutare a rilasciare il pezzo dallo stampo.

Fase 4: Rifilatura e finitura

Il pezzo appena formato è ancora attaccato al foglio di plastica originale. L'ultimo passaggio prevede la rifilatura di questo materiale in eccesso, un processo noto come "sbavatura". Questo può essere fatto manualmente o con fresatura CNC automatizzata per una maggiore precisione.

Dove eccelle la termoformatura sottovuoto: applicazioni comuni

Le caratteristiche uniche di questo processo lo rendono la scelta ideale per un'ampia gamma di prodotti, in particolare quelli che fungono da coperture, contenitori o pannelli.

Imballaggi e vassoi

Questa è l'applicazione più visibile. Blister per elettronica e prodotti farmaceutici, bicchieri e coperchi usa e getta e vassoi di plastica per alimenti sono tutti esempi classici di prodotti termoformati sottovuoto.

Alloggiamenti e contenitori per prodotti

La termoformatura sottovuoto è eccellente per creare gusci leggeri e durevoli. Ciò include contenitori per dispositivi medici, coperture per macchinari industriali e alloggiamenti per apparecchiature elettroniche dove i componenti interni sono montati separatamente.

Componenti automobilistici e di trasporto

Molte parti all'interno e all'esterno di un veicolo sono termoformate sottovuoto. Ciò include pannelli interni delle porte, cruscotti, rivestimenti dei cassoni dei camion e pannelli esterni della carrozzeria per veicoli più piccoli come golf cart o ATV.

Apparecchiature mediche e industriali

Il processo viene utilizzato per creare vassoi per la sterilizzazione e l'organizzazione di strumenti chirurgici, nonché alloggiamenti per grandi macchine diagnostiche. La sua capacità di produrre superfici lisce e facili da pulire è un vantaggio fondamentale.

Distinzione critica: Termoformatura sottovuoto vs. Pressatura a caldo sottovuoto

È fondamentale non confondere la termoformatura sottovuoto con altri processi industriali che utilizzano il vuoto, come la pressatura a caldo sottovuoto. I materiali di riferimento lo menzionano, e la distinzione è significativa.

- La termoformatura sottovuoto modella fogli di plastica sottili e preformati in parti cave.

- La pressatura a caldo sottovuoto fonde polveri o strati compositi in un blocco solido e denso sotto calore, pressione e vuoto. Viene utilizzata per realizzare materiali avanzati come ceramiche ad alte prestazioni o billette composite, non per modellare fogli sottili.

Comprendere i compromessi

Come ogni processo di produzione, la termoformatura sottovuoto presenta chiari vantaggi e limitazioni che ne definiscono i casi d'uso ideali.

Vantaggio: Basso costo di attrezzaggio

Gli stampi per la termoformatura sottovuoto sono tipicamente realizzati in alluminio o persino in legno e non devono resistere ad alte pressioni. Ciò rende l'investimento iniziale in attrezzature significativamente inferiore rispetto a processi come lo stampaggio a iniezione, che richiedono stampi in acciaio temprato.

Vantaggio: Prototipazione e produzione rapide

La semplicità del processo e dell'attrezzatura consente tempi di consegna molto rapidi. Questo lo rende una scelta eccellente per la produzione di prototipi, il test di progetti e l'esecuzione di cicli di produzione a basso-medio volume.

Limitazione: Variazione dello spessore della parete

Man mano che il foglio di plastica si allunga sullo stampo, diventa più sottile, specialmente su tirature profonde e angoli acuti. La parte finale non avrà uno spessore della parete perfettamente uniforme, il che può essere un vincolo per applicazioni strutturali.

Limitazione: Semplicità geometrica

La termoformatura sottovuoto è più adatta per la creazione di parti con geometrie aperte e semplici senza sottosquadri o complesse caratteristiche interne. Solo un lato della parte entra in contatto con lo stampo, limitando i dettagli sul lato non dello stampo.

La termoformatura sottovuoto è giusta per il tuo progetto?

La scelta del processo di produzione dovrebbe sempre allinearsi ai requisiti del tuo prodotto e ai tuoi obiettivi aziendali.

- Se il tuo obiettivo principale è la prototipazione economicamente vantaggiosa o la produzione a basso-medio volume: La termoformatura sottovuoto è una scelta ideale grazie ai suoi bassi costi iniziali di attrezzaggio e ai tempi di consegna rapidi.

- Se il tuo progetto richiede forme semplici e cave come coperture, vassoi o contenitori: Questa tecnologia è lo standard del settore ed eccelle nella produzione efficiente di questi tipi di parti.

- Se hai bisogno di parti complesse con spessore di parete uniforme o caratteristiche interne intricate: Dovresti indagare altri processi, come lo stampaggio a iniezione o lo stampaggio rotazionale.

- Se stai lavorando con materie prime avanzate come polveri ceramiche o strati di fibra di carbonio: Probabilmente stai cercando la pressatura a caldo sottovuoto, un processo fondamentalmente diverso per il consolidamento dei materiali.

Comprendere questi principi fondamentali ti consente di selezionare il giusto processo di produzione per il tuo obiettivo specifico.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Uso primario | Modella fogli di plastica riscaldati su uno stampo utilizzando l'aspirazione del vuoto. |

| Vantaggio chiave | Basso costo di attrezzaggio e produzione rapida per prototipi e volumi medi. |

| Ideale per | Parti semplici e cave come imballaggi, vassoi, contenitori e pannelli. |

| Materiale utilizzato | Fogli termoplastici (es. ABS, PVC, PETG). |

| Distinzione | Da non confondere con la pressatura a caldo sottovuoto per il consolidamento dei materiali. |

Hai bisogno di una soluzione di termoformatura sottovuoto personalizzata?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diverse industrie soluzioni avanzate di termoformatura sottovuoto. La nostra linea di prodotti, che include macchine standard e su misura, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze di produzione uniche, sia per la prototipazione rapida che per efficienti cicli di produzione a medio volume.

Trasformiamo le tue idee in realtà. Contatta i nostri esperti oggi per discutere come possiamo ottimizzare la produzione delle tue parti in plastica!

Guida Visiva

Prodotti correlati

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali sono le applicazioni della pressatura a caldo? Ottenere le massime prestazioni del materiale

- Cos'è una pressa a vuoto e perché è importante nella produzione moderna? Sblocca incollaggi perfetti e precisione

- Come funziona la pressatura a caldo? Ottenere la massima densità e resistenza per materiali avanzati

- In quali campi viene applicata la tecnologia di pressatura a caldo? Essenziale per l'aerospaziale, la difesa e la produzione avanzata

- In che modo l'automazione migliora il processo di pressatura a caldo? Aumenta la precisione, l'efficienza e la qualità