Alla base, la pressatura a caldo è il metodo di produzione preferito per la creazione di componenti ceramici avanzati dove il fallimento non è un'opzione. Le sue applicazioni spaziano dagli utensili da taglio in nitruro di silicio e armature in carburo di boro a materiali elettronici specializzati come il PLZT. Il processo viene utilizzato per forgiare ceramiche con una densità quasi perfetta, conferendo loro eccezionale resistenza, durezza e proprietà funzionali uniche che sono irraggiungibili con i metodi convenzionali.

La pressatura a caldo non è per le ceramiche comuni. È un processo specializzato e ad alto costo riservato ad applicazioni in cui la massima densità, la resistenza meccanica superiore e l'eccezionale resistenza all'usura sono i requisiti primari assoluti.

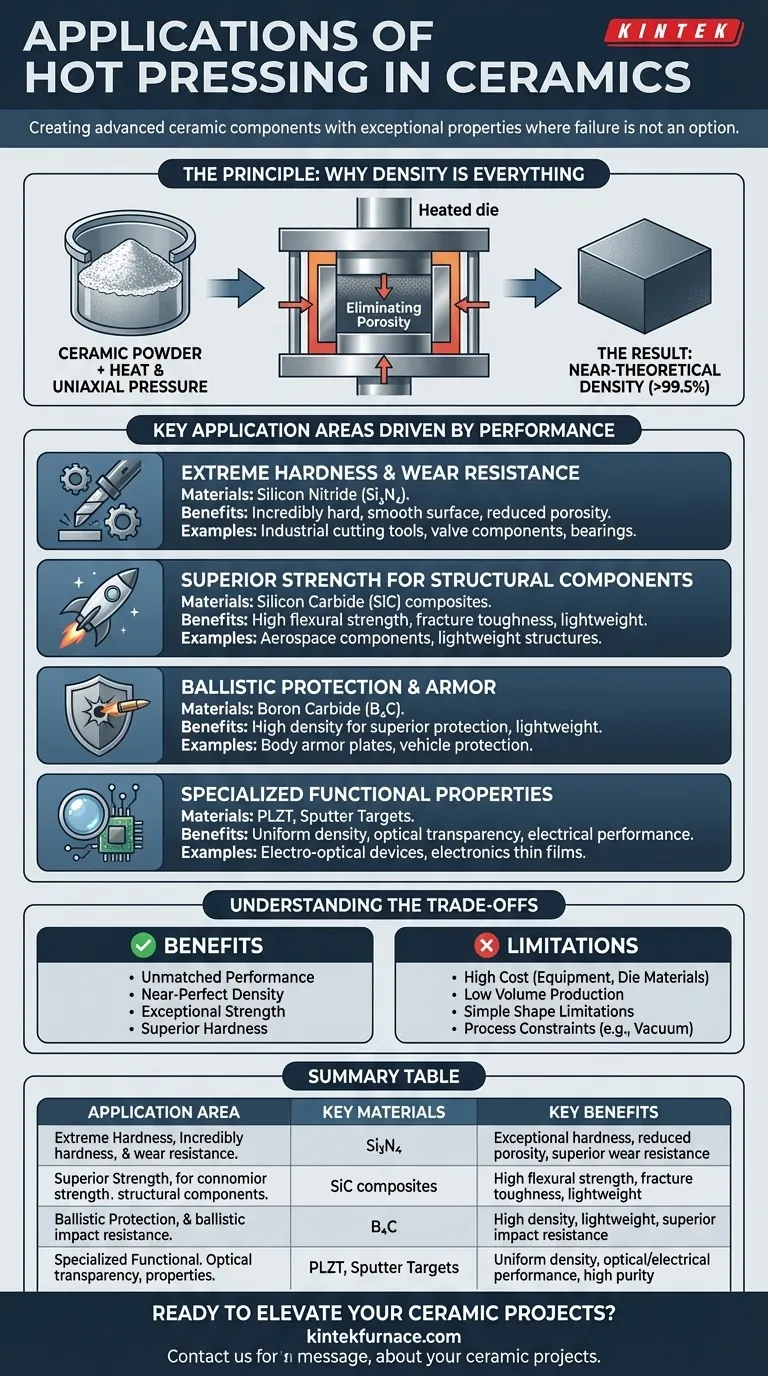

Il Principio: Perché la Densità è Tutto

La pressatura a caldo è un processo di metallurgia delle polveri che combina contemporaneamente alta temperatura e pressione uniassiale. Questa combinazione è la chiave delle sue capacità uniche.

Eliminazione della Porosità

Nella sinterizzazione convenzionale, le polveri ceramiche vengono riscaldate fino a quando le loro particelle si fondono, ma ciò spesso lascia dietro di sé piccoli vuoti o pori. Questi pori sono concentratori di stress microscopici, che agiscono come i principali punti di fallimento in un componente ceramico.

La pressatura a caldo contrasta direttamente questo. Il calore applicato ammorbidisce le particelle ceramiche, mentre l'immensa pressione le costringe a un arrangiamento strettamente impaccato, spremendo efficacemente i vuoti.

Il Risultato: Densità Quasi Teorica

Questo processo si traduce in un prodotto finale eccezionalmente denso—spesso superiore al 99,5% della densità teorica massima del materiale. Questa microstruttura quasi perfetta è la base per le prestazioni migliorate del materiale.

Principali Aree di Applicazione Guidate dalle Prestazioni

La decisione di utilizzare la pressatura a caldo è sempre guidata dalla necessità di una specifica caratteristica di prestazione di alto livello che processi meno avanzati non possono offrire.

Durezza Estrema e Resistenza all'Usura

Eliminando la porosità, la pressatura a caldo crea una superficie incredibilmente dura e liscia. Questo è fondamentale per i componenti soggetti a intenso attrito e abrasione.

Esempi includono il nitruro di silicio (Si₃N₄) e ceramiche miste per utensili da taglio industriali, componenti di valvole per impieghi gravosi e cuscinetti ad alte prestazioni.

Resistenza Superiore per Componenti Strutturali

Le ceramiche dense e prive di pori hanno una resistenza alla flessione e una tenacità alla frattura drasticamente maggiori. Ciò consente di utilizzarle in ruoli strutturali e portanti esigenti.

Questo è essenziale nell'aerospaziale, dove i compositi a matrice ceramica (CMC) pressati a caldo, come l'allumina rinforzata con baffi di carburo di silicio (SiC), sono utilizzati per componenti leggeri e ad alta resistenza che possono sopportare temperature estreme.

Protezione Balistica e Armature

Per le applicazioni di armatura, un materiale deve essere estremamente duro per frantumare un proiettile in arrivo e abbastanza leggero da essere pratico.

Il carburo di boro (B₄C) pressato a caldo è un materiale di prim'ordine per piastre di armatura corporea e protezione di veicoli. Il processo raggiunge l'alta densità necessaria per fornire un livello di protezione superiore per il suo peso.

Proprietà Funzionali Specializzate

Per alcune ceramiche "funzionali", le prestazioni dipendono da una struttura interna perfettamente uniforme e densa per controllare il flusso di luce o elettricità.

Il PLZT (piombo-lantanio-zirconato-titanato) pressato a caldo viene utilizzato per creare ceramiche trasparenti per dispositivi elettro-ottici. Allo stesso modo, i bersagli di sputtering ad alta purezza, utilizzati nell'industria elettronica per depositare film sottili, sono pressati a caldo per garantire densità e composizione uniformi.

Comprendere i Compromessi

La pressatura a caldo offre prestazioni ineguagliabili, ma questo comporta significative limitazioni pratiche ed economiche che sono fondamentali da comprendere.

Costo Elevato e Basso Volume

Le attrezzature—presse ad alta temperatura e materiali per stampi specializzati come la grafite—sono costose da acquistare e utilizzare. Il processo è anche più lento della sinterizzazione convenzionale, rendendolo inadatto alla produzione ad alto volume e a basso costo.

Limitazioni della Complessità della Forma

Poiché la pressione viene applicata lungo un singolo asse (uniassiale), la pressatura a caldo è più adatta per produrre forme semplici come dischi, piastre e cilindri. La produzione di parti complesse, tridimensionali è estremamente difficile e spesso impossibile.

Vincoli di Materiale e Processo

La polvere ceramica non può reagire con il materiale dello stampo ad alte temperature. Questo limita la scelta dello stampo e la temperatura massima di lavorazione. Inoltre, molti materiali richiedono la lavorazione sottovuoto o in atmosfera controllata per prevenire l'ossidazione, aggiungendo ulteriore complessità e costo.

Quando Specificare la Pressatura a Caldo

La scelta del giusto processo di produzione richiede un equilibrio tra le esigenze di prestazione e le realtà economiche e di progettazione.

- Se il tuo obiettivo principale è la prevenzione del cedimento meccanico: Specifica la pressatura a caldo per componenti che richiedono la massima resistenza, durezza e resistenza all'usura, come utensili da taglio, armature o parti soggette a usura critica.

- Se il tuo obiettivo principale sono proprietà dei materiali specializzate: Utilizza la pressatura a caldo per materiali funzionali come ceramiche trasparenti o bersagli di sputtering ad alta purezza, dove la piena densità è essenziale per le prestazioni ottiche, termiche o elettriche.

- Se il tuo obiettivo principale è l'efficienza dei costi per un'applicazione standard: Esplora prima la sinterizzazione convenzionale o altri metodi. Rivolgiti alla pressatura a caldo solo se i requisiti di prestazione non possono assolutamente essere soddisfatti altrimenti.

Comprendendo i suoi principi e limiti, puoi sfruttare strategicamente la pressatura a caldo per progettare componenti ceramici che raggiungono livelli di prestazione senza precedenti.

Tabella riassuntiva:

| Area di Applicazione | Materiali Chiave | Vantaggi Chiave |

|---|---|---|

| Durezza Estrema & Resistenza all'Usura | Nitruro di Silicio (Si₃N₄) | Eccezionale durezza, porosità ridotta, resistenza all'usura superiore |

| Resistenza Superiore per Componenti Strutturali | Compositi di Carburo di Silicio (SiC) | Elevata resistenza alla flessione, tenacità alla frattura, leggerezza |

| Protezione Balistica & Armature | Carburo di Boro (B₄C) | Alta densità, leggerezza, resistenza superiore agli impatti |

| Proprietà Funzionali Specializzate | PLZT, Bersagli di Sputtering | Densità uniforme, prestazioni ottiche/elettriche, alta purezza |

Sei pronto a elevare i tuoi progetti ceramici con soluzioni ad alte prestazioni? Noi di KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, forni sottovuoto e in atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Che tu stia sviluppando utensili da taglio, armature o materiali elettronici specializzati, possiamo aiutarti a raggiungere densità e resistenza ineguagliabili. Contattaci oggi stesso per discutere come la nostra esperienza può far progredire le tue innovazioni!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo da laboratorio per film F-MWCNT? Aumenta il fattore di potenza del 400%

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali

- Perché stampi di precisione e presse da laboratorio sono fondamentali per le ceramiche di TiO2 drogate con niobio? Raggiungere il 94% della densità teorica

- Quale ruolo svolgono una pressa da laboratorio e un set di matrici in acciaio nella preparazione dei compatti di Mn2AlB2?