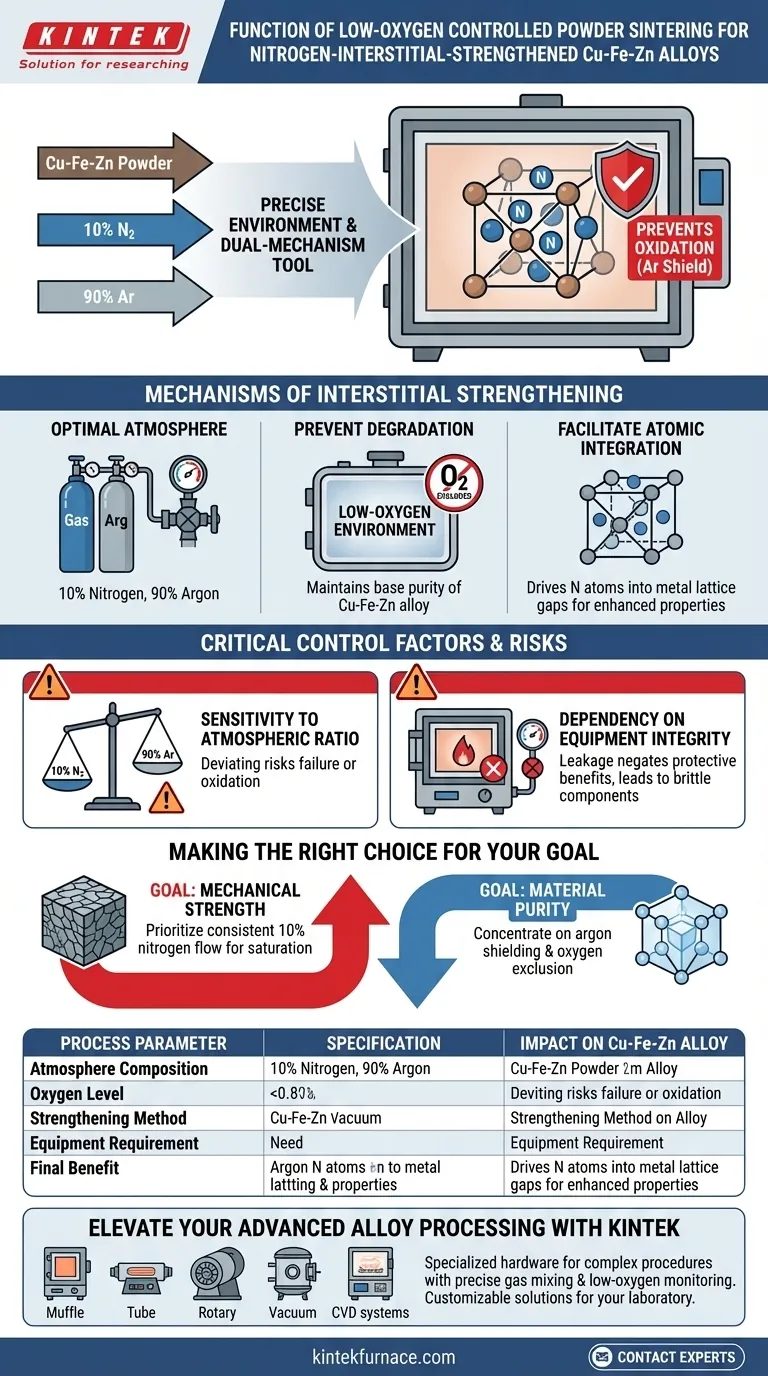

La funzione principale del processo di sinterizzazione di polveri a basso contenuto di ossigeno controllato è creare un ambiente preciso che consenta la soluzione solida interstiziale di azoto. Utilizzando un'atmosfera specifica di 10% di azoto (N2) e 90% di argon (Ar), questo processo previene simultaneamente l'ossidazione delle materie prime e facilita l'integrazione degli atomi di azoto nel reticolo metallico, con conseguente significativo rafforzamento meccanico.

Controllando rigorosamente la composizione atmosferica, questo processo agisce come uno strumento a doppio meccanismo: protegge la lega Cu-Fe-Zn dal degrado ad alta temperatura e utilizza attivamente atomi di azoto per rinforzare la struttura interna del materiale.

Meccanismi di rafforzamento interstiziale

L'efficacia di questo processo di sinterizzazione si basa sulla manipolazione dell'ambiente atomico. Va oltre il semplice riscaldamento per alterare attivamente l'interazione chimica tra la fase gassosa e il metallo solido.

Creazione dell'atmosfera ottimale

Il processo opera sotto un'atmosfera mista rigorosamente definita. Questa miscela è composta da 10% di azoto e 90% di argon. Questo rapporto specifico è calcolato per bilanciare la protezione inerte con elementi di rafforzamento attivi.

Prevenzione del degrado del materiale

La sinterizzazione standard ad alta temperatura espone spesso le polveri metalliche all'ossigeno, portando a debolezze strutturali. Questo processo controllato crea un ambiente a basso contenuto di ossigeno che previene l'eccessiva ossidazione delle materie prime metalliche. Ciò garantisce che la purezza di base della lega Cu-Fe-Zn venga mantenuta durante tutto il ciclo termico.

Facilitazione dell'integrazione atomica

L'obiettivo principale è quello di introdurre atomi di azoto negli spazi del reticolo metallico. L'atmosfera controllata facilita l'ingresso efficace di questi atomi negli spazi interstiziali della struttura cristallina. Questo "riempimento" atomico è il motore fondamentale delle proprietà meccaniche migliorate della lega.

Fattori critici di controllo e rischi

Sebbene questo processo offra significativi vantaggi di rafforzamento, si basa fortemente sulla precisione. Il "compromesso" per proprietà meccaniche superiori è il requisito di un controllo di processo rigoroso.

Sensibilità al rapporto atmosferico

Il successo del processo dipende dal bilanciamento 10% N2 / 90% Ar. Deviare da questa miscela rischia di non raggiungere lo stato di soluzione solida necessario o di consentire all'ossidazione di compromettere il metallo.

Dipendenza dall'integrità dell'attrezzatura

Per mantenere un ambiente a basso contenuto di ossigeno, l'attrezzatura di sinterizzazione deve essere in grado di garantire una sigillatura e un monitoraggio rigorosi. Qualsiasi perdita o incapacità di mantenere la pressione del gas specifica vanifica i benefici protettivi, portando a componenti ossidati e fragili anziché rafforzati.

Fare la scelta giusta per il tuo obiettivo

Per implementare con successo questo processo per le leghe Cu-Fe-Zn, devi allineare i tuoi parametri di processo con i risultati dei materiali desiderati.

- Se la tua attenzione principale è la resistenza meccanica: Dai priorità alla coerenza del flusso di azoto al 10% per massimizzare la saturazione degli atomi di azoto negli spazi del reticolo.

- Se la tua attenzione principale è la purezza del materiale: Concentrati sull'integrità della schermatura di argon e sull'esclusione dell'ossigeno per prevenire l'ossidazione superficiale o interna delle materie prime.

Padroneggiare il preciso equilibrio di questo controllo atmosferico è il fattore determinante nella produzione di leghe ad alte prestazioni rinforzate con azoto interstiziale.

Tabella riassuntiva:

| Parametro di processo | Specifiche / Meccanismo | Impatto sulla lega Cu-Fe-Zn |

|---|---|---|

| Composizione atmosferica | 10% N2 + 90% Ar | Bilancia la protezione inerte con il rafforzamento reattivo |

| Livello di ossigeno | Ultra-basso (controllato) | Previene l'ossidazione e il degrado delle materie prime |

| Metodo di rafforzamento | Soluzione solida interstiziale | Introduce atomi di azoto negli spazi del reticolo metallico |

| Requisito dell'attrezzatura | Sigillatura e monitoraggio rigorosi | Garantisce l'integrità atmosferica e la purezza del materiale |

| Beneficio finale | Rafforzamento meccanico | Proprietà strutturali significativamente migliorate |

Eleva la tua lavorazione di leghe avanzate con KINTEK

Il controllo preciso dell'atmosfera fa la differenza tra un componente fragile e una lega ad alte prestazioni. KINTEK fornisce l'hardware specializzato necessario per procedure complesse come il rafforzamento con azoto interstiziale.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili con miscelazione precisa dei gas e monitoraggio a basso contenuto di ossigeno per soddisfare le tue esigenze di sinterizzazione uniche. Che tu stia sviluppando leghe Cu-Fe-Zn o altri materiali avanzati, i nostri forni ad alta temperatura forniscono la stabilità e la purezza che la tua ricerca richiede.

Pronto a ottimizzare il tuo ambiente di sinterizzazione? Contatta i nostri esperti oggi stesso per trovare la soluzione personalizzabile perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Xiaohui Qiu, Jianda Zhou. Interstitial N‐Strengthened Copper‐Based Bioactive Conductive Dressings Combined with Electromagnetic Fields for Enhanced Wound Healing. DOI: 10.1002/adhm.202501303

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Perché è necessario un forno tubolare ad alta temperatura in atmosfera controllata per la sintesi di Sr2TiO4-NF tramite ammonolisi?

- Qual è il vantaggio dell'utilizzo dell'azoto come gas di riempimento? Garantire un'elevata resa di estrazione della silice dalla biomassa

- Quali sono i vantaggi tecnici di un forno verticale a zero reforming? Rivoluziona oggi la produzione di DRI verde

- Quali sono i vantaggi dell'utilizzo di un forno ad atmosfera inerte? Ottieni purezza, efficienza e sicurezza nella lavorazione termica

- Perché è necessaria un'atmosfera di argon ad alta purezza durante la macinazione meccanica di compositi a matrice di alluminio?

- Come influisce il controllo dell'atmosfera sulla formazione dei difetti nel carbonitruro grafitiico? Ingegneria dell'atmosfera avanzata

- Qual è il ruolo del sistema di controllo dell'atmosfera in un forno a atmosfera controllata a programma? Precisione e protezione magistrali

- Quali tipi di trattamenti termici dei metalli possono essere eseguiti utilizzando un forno a pozzo per ricottura in atmosfera controllata? Scopri le soluzioni per ricottura e brasatura