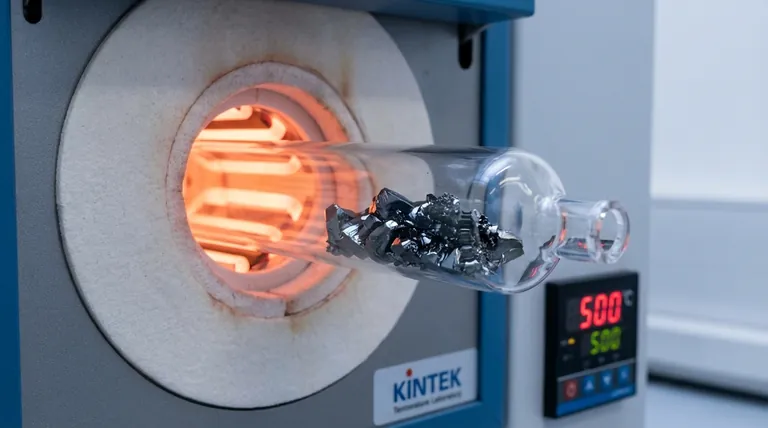

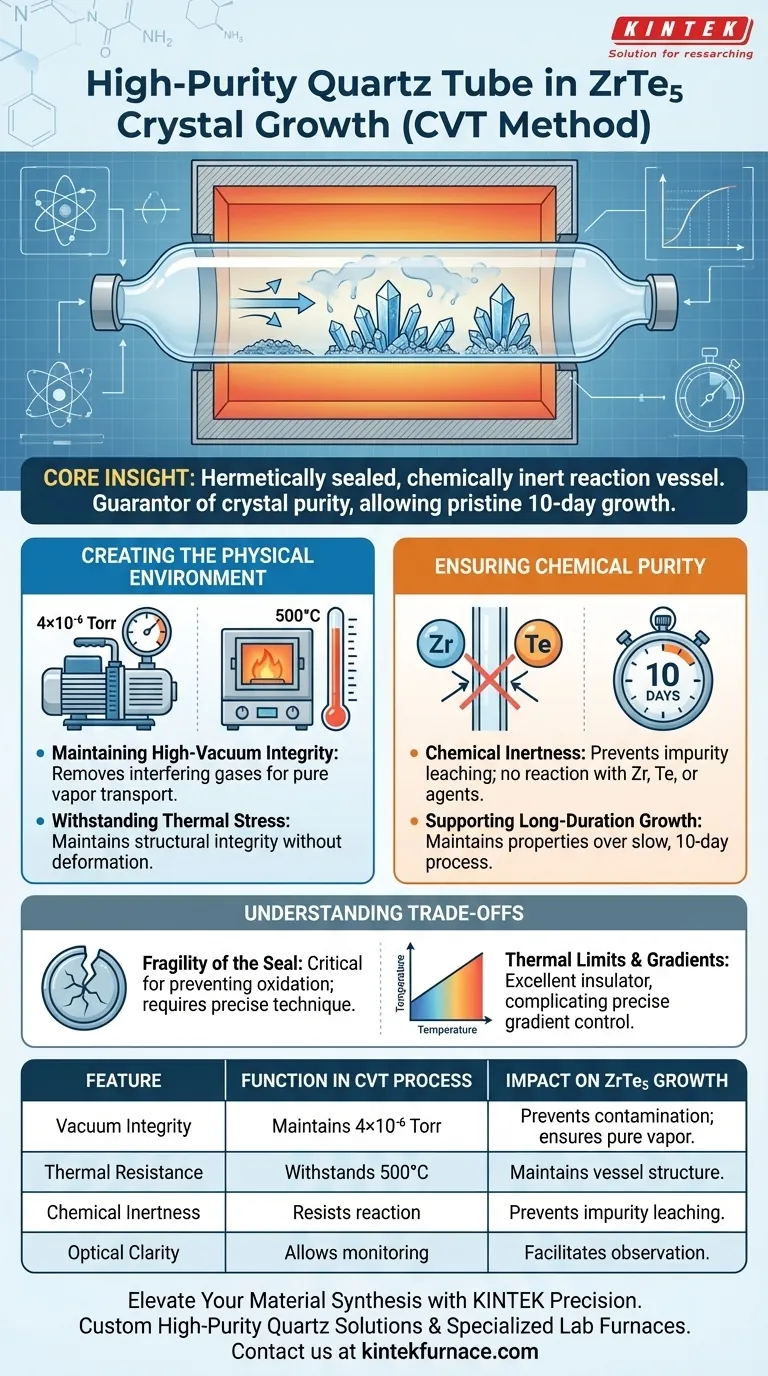

Il tubo di quarzo ad alta purezza funge da recipiente di reazione ermeticamente sigillato e chimicamente inerte, fondamentale per il processo di Trasporto Chimico in Fase Vapore (CVT). Il suo ruolo principale è mantenere un ambiente ad alto vuoto di circa 4×10^-6 Torr, resistendo contemporaneamente a temperature sostenute di circa 500°C, garantendo l'isolamento necessario per la crescita di cristalli singoli di Pentatellururo di Zirconio (ZrTe5).

Concetto chiave: Il tubo di quarzo è il garante della purezza del cristallo. Isolando la reazione dall'atmosfera esterna e rifiutandosi di interagire chimicamente con i reagenti, consente un ciclo di crescita incontaminato di 10 giorni che produce cristalli con una distinta lucentezza metallica.

Creazione dell'ambiente fisico necessario

Per comprendere la funzione del tubo, è necessario prima comprendere le condizioni ostili richieste per la CVT. Il tubo agisce come barriera primaria tra la delicata crescita del cristallo e il mondo esterno.

Mantenimento dell'integrità del vuoto elevato

La crescita di ZrTe5 richiede un ambiente privo di contaminanti. Il tubo di quarzo viene evacuato a un vuoto di circa 4×10^-6 Torr prima di essere sigillato.

Questo vuoto rimuove i gas che potrebbero interferire con il processo di trasporto in fase vapore. Garantisce che gli unici vapori presenti siano le specifiche materie prime e gli agenti di trasporto destinati alla reazione.

Resistenza allo stress termico

Il metodo CVT opera a temperature significative, in particolare intorno ai 500°C per questa applicazione.

Il quarzo ad alta purezza deve resistere a questo calore senza ammorbidirsi o deformarsi. Mantiene la sua integrità strutturale durante la fase di riscaldamento, garantendo che il volume e la pressione all'interno del recipiente rimangano costanti.

Garantire la purezza chimica

La profonda necessità nella crescita dei cristalli è prevenire reazioni secondarie indesiderate. La scelta del materiale del recipiente è importante quanto i reagenti stessi.

Inerzia chimica

Il quarzo ad alta purezza è selezionato specificamente per la sua stabilità chimica.

Non reagisce con lo Zirconio, il Tellurio o gli agenti di trasporto utilizzati nel processo. Ciò impedisce che le impurità vengano trascinate nel reticolo cristallino in crescita, il che è essenziale per ottenere l'elevata purezza richiesta per i campioni di grado di ricerca.

Supporto alla crescita di lunga durata

La crescita di ZrTe5 non è istantanea; è un processo lento che dura circa 10 giorni.

Il tubo deve mantenere le sue proprietà inerti e la tenuta del vuoto per tutta questa durata. Qualsiasi degrado della parete del tubo durante questo periodo comprometterebbe i cristalli finali su scala millimetrica.

Comprendere i compromessi

Sebbene il quarzo ad alta purezza sia lo standard per questa applicazione, impone limitazioni specifiche che è necessario gestire.

La fragilità della sigillatura

L'affidabilità dell'intero processo dipende dalla sigillatura iniziale del vuoto.

Poiché il quarzo è fragile, creare una sigillatura perfetta che mantenga 4×10^-6 Torr a 500°C richiede una tecnica precisa. Un guasto microscopico nella sigillatura porta all'ossidazione e al fallimento immediato della corsa di crescita.

Limiti termici e gradienti

Il quarzo è un eccellente isolante, che è generalmente vantaggioso, ma può complicare la gestione dei gradienti di temperatura.

Nella CVT, una differenza di temperatura precisa guida il trasporto. Lo spessore della parete del tubo deve essere uniforme per garantire che il campo termico interno corrisponda al gradiente applicato dal forno, altrimenti la nucleazione può verificarsi in modo imprevedibile.

Fare la scelta giusta per il tuo obiettivo

L'uso del quarzo ad alta purezza è dettato dai requisiti specifici del tuo prodotto finale.

- Se il tuo obiettivo principale è la qualità ottica e strutturale: Dai priorità alla pulizia del quarzo e alla qualità della sigillatura del vuoto per garantire la distinta lucentezza metallica e le dimensioni su scala millimetrica.

- Se il tuo obiettivo principale è il throughput sperimentale: Assicurati che i tuoi protocolli di sigillatura siano standardizzati, poiché la durata di 10 giorni implica che qualsiasi guasto nell'integrità del tubo comporta una significativa perdita di tempo.

Il successo nella crescita di ZrTe5 risiede nel trattare il tubo di quarzo non solo come un contenitore, ma come un componente critico e attivo dell'ambiente di sintesi.

Tabella riassuntiva:

| Caratteristica | Funzione nel processo CVT | Impatto sulla crescita di ZrTe5 |

|---|---|---|

| Integrità del vuoto | Mantiene $4 \times 10^{-6}$ Torr | Previene la contaminazione; garantisce un trasporto di vapore puro |

| Resistenza termica | Resiste a 500°C costanti | Mantiene la struttura del recipiente durante cicli di 10 giorni |

| Inerzia chimica | Resiste alla reazione con Zr, Te o agenti | Previene il rilascio di impurità nel reticolo cristallino |

| Trasparenza ottica | Consente il monitoraggio della nucleazione | Facilita l'osservazione della crescita e il controllo del gradiente |

Migliora la tua sintesi di materiali con la precisione KINTEK

La precisione nella crescita di cristalli singoli di ZrTe5 richiede più delle semplici materie prime: richiede l'ambiente perfetto. Supportato da R&S e produzione esperte, KINTEK fornisce soluzioni di quarzo ad alta purezza e forni specializzati per laboratori ad alta temperatura, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD. Sia che tu necessiti di dimensioni standard o di una configurazione personalizzata su misura per specifici gradienti di temperatura, le nostre attrezzature sono progettate per garantire la purezza chimica e l'integrità strutturale richieste dai tuoi campioni di grado di ricerca.

Pronto a ottimizzare i tuoi processi CVT o di laboratorio ad alta temperatura? Contattaci oggi stesso per discutere le tue esigenze uniche e scoprire come KINTEK può migliorare l'efficienza e il successo del tuo laboratorio.

Guida Visiva

Riferimenti

- Yueying Hou, Yan‐Feng Chen. Probing Anisotropic Quasiparticle Dynamics and Topological Phase Transitions in Quasi‐1D Topological Insulator ZrTe<sub>5</sub>. DOI: 10.1002/advs.202504798

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Qual è la funzione principale di un tubo di quarzo sottovuoto nella CVT? Coltivare cristalli di Bi4I4 ad alta purezza con successo

- Perché i forni a tubo a caduta (drop tube furnaces) sono strumenti essenziali nei processi ad alta temperatura? Sblocca la precisione nella combustione e nella ricerca sui materiali

- Quali sono i vantaggi dell'utilizzo di profili in alluminio industriali per forni a tubo? Ottieni efficienza modulare in laboratorio

- In che modo i forni a tubo contribuiscono alle reazioni di trasporto e alla produzione di cristalli? Domina la Sintesi ad Alta Purezza con Controllo di Precisione

- Qual è l'importanza dell'uso di un tubo di quarzo per il quenching in acqua? Garantire l'integrità della lega con resistenza allo shock termico

- Quali sono gli svantaggi dei forni a tubo a riscaldamento a induzione? Costo elevato, tubi metallici e problemi di EMI

- Qual è la funzione di un forno tubolare da laboratorio nella produzione di nanopolveri di BiFeO3? Padronanza della fase di calcinazione

- Quali precauzioni dovrebbero essere adottate quando si utilizza un forno tubolare da 70 mm? Garantire sicurezza e precisione negli esperimenti ad alta temperatura