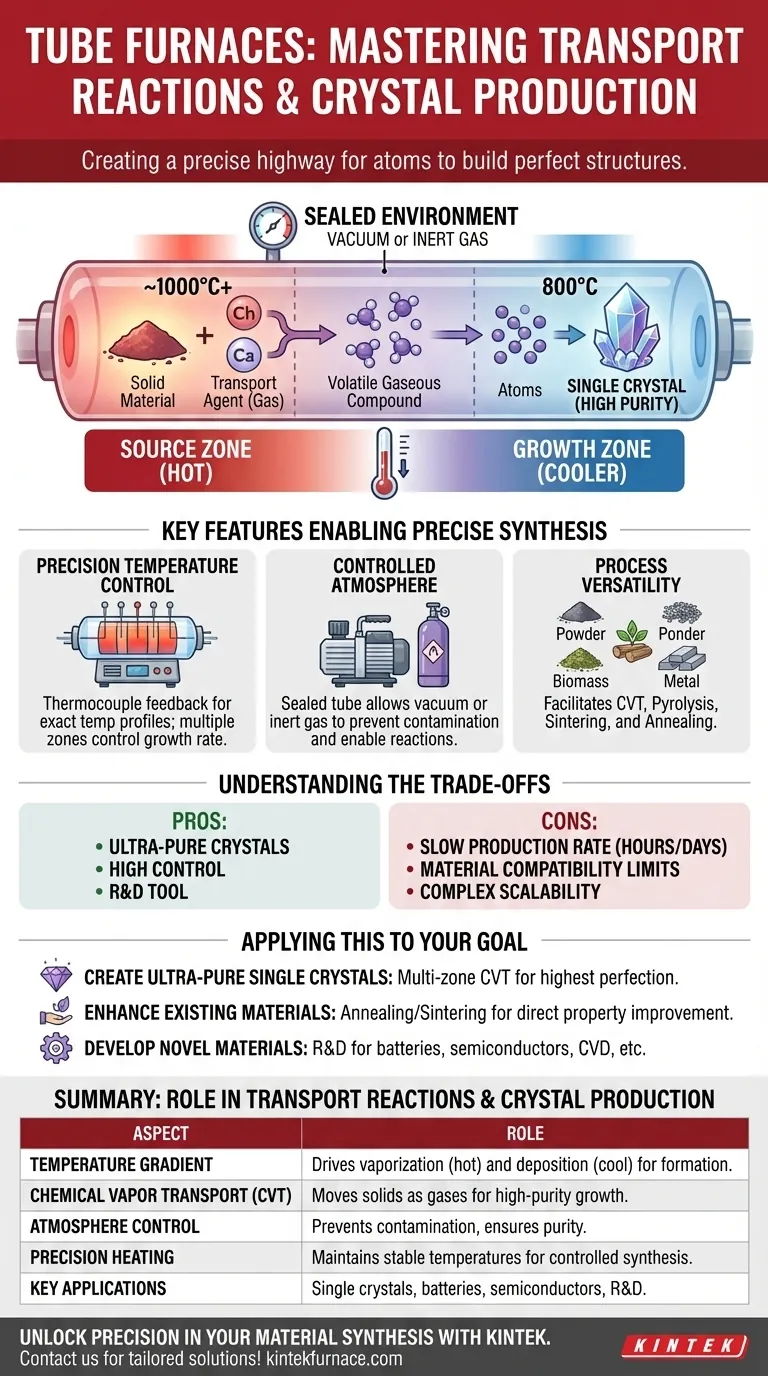

Alla sua base, un forno a tubo consente reazioni di trasporto e produzione di cristalli creando un gradiente di temperatura altamente controllato all'interno di un ambiente sigillato. Questo preciso paesaggio termico costringe i materiali a vaporizzare in una zona calda, a viaggiare come gas e poi a depositarsi come solido ad alta purezza o cristallo in una zona più fredda, un processo noto come trasporto chimico in fase vapore.

La vera funzione di un forno a tubo nella sintesi avanzata non è solo il riscaldamento, ma la creazione di un'"autostrada" precisamente controllata per gli atomi. Gestendo le zone di temperatura e l'atmosfera, consente agli scienziati di scomporre un materiale in un gas e ricostruirlo meticolosamente in una perfetta struttura cristallina altrove.

Il Principio Fondamentale: Trasporto Chimico in Fase Vapore

Il meccanismo primario che un forno a tubo utilizza per la crescita dei cristalli è il Trasporto Chimico in Fase Vapore (CVT). Questo processo consiste fondamentalmente nel movimento di un materiale solido da una posizione all'altra convertendolo temporaneamente in un gas.

Cos'è una Reazione di Trasporto?

Un materiale solido che non si vaporizza facilmente da solo viene posto nel tubo sigillato del forno. Reagisce quindi con un "agente di trasporto" gassoso ad alte temperature per formare un nuovo composto gassoso volatile.

Il Ruolo del Gradiente di Temperatura

È qui che il forno a tubo eccelle. Stabilisce un gradiente di temperatura stabile, il che significa che un'estremità del tubo (la "zona sorgente") è più calda dell'altra (la "zona di crescita").

La reazione iniziale che forma il composto gassoso avviene nella zona sorgente calda. Questo gas poi si diffonde o scorre naturalmente verso la zona di crescita più fredda.

Deposizione e Crescita dei Cristalli

Nella zona più fredda, la reazione chimica si inverte. Il composto gassoso diventa instabile a temperature più basse e si decompone, depositando il materiale solido originale e rilasciando il gas dell'agente di trasporto.

Poiché questa deposizione avviene lentamente e in condizioni incontaminate, gli atomi si dispongono in uno stato altamente ordinato e a bassa energia: un cristallo singolo. L'agente di trasporto liberato può quindi tornare nella zona calda per ripetere il ciclo.

Caratteristiche Chiave che Consentono la Sintesi di Precisione

Diverse caratteristiche di un forno a tubo sono fondamentali per rendere possibili questi processi ad alta purezza. Il successo della reazione dipende interamente dal grado di controllo che l'attrezzatura fornisce.

Controllo Preciso della Temperatura

I moderni forni a tubo utilizzano sistemi di feedback a termocoppia per mantenere temperature esatte, spesso entro un singolo grado. I forni con zone di riscaldamento multiple e controllate indipendentemente possono creare profili di temperatura molto specifici e stabili, essenziali per controllare la velocità e la qualità della crescita dei cristalli.

Atmosfera Controllata

La natura sigillata del tubo di processo è non negoziabile. Consente agli operatori di creare un vuoto per rimuovere i contaminanti o di introdurre un gas inerte o reattivo specifico. Questa atmosfera controllata è necessaria per consentire la reazione di trasporto desiderata prevenendo reazioni collaterali indesiderate, come l'ossidazione.

Versatilità del Processo

Sebbene ideale per il CVT, questa configurazione facilita anche altri processi critici di sintesi dei materiali. Reazioni come la pirolisi (decomposizione termica per la biomassa), la sinterizzazione (formazione di una massa solida da polvere al di sotto del suo punto di fusione) e la ricottura (trattamento termico per alterare la microstruttura) si basano tutte sugli stessi principi di controllo termico e atmosferico preciso.

Comprendere i Compromessi

Sebbene potenti, il forno a tubo e il metodo CVT non sono una soluzione universale. Comprendere i loro limiti è fondamentale per utilizzarli efficacemente.

Tasso di Produzione

La crescita di cristalli di alta qualità tramite CVT è spesso un processo estremamente lento. Possono essere necessarie molte ore, o addirittura giorni, per produrre solo pochi grammi di materiale. Questo lo rende ideale per la ricerca e lo sviluppo ma difficile per la produzione di massa.

Compatibilità dei Materiali

Il metodo CVT è limitato a materiali che possono formare un composto volatile con un agente di trasporto adatto a una temperatura e pressione ragionevoli. Alcuni materiali potrebbero decomporsi o non reagire, rendendoli incompatibili con questa tecnica.

Scalabilità del Processo

I forni a tubo sono maestri del banco da laboratorio e della produzione pilota su piccola scala. Tuttavia, scalare questi processi a livello industriale può essere complesso e costoso, spesso richiedendo design di reattori completamente diversi.

Applicare Questo al Tuo Obiettivo

La scelta del processo dipende interamente dal materiale finale che si spera di ottenere.

- Se il tuo obiettivo principale è creare monocristalli ultra-puri: Il Trasporto Chimico in Fase Vapore all'interno di un forno a tubo multizona è il metodo definitivo per ottenere la massima perfezione strutturale.

- Se il tuo obiettivo principale è migliorare le proprietà di metalli o ceramiche esistenti: Processi come la ricottura, l'indurimento o la sinterizzazione in un forno a zona singola sono più diretti ed efficienti.

- Se il tuo obiettivo principale è sviluppare nuovi materiali funzionali (per batterie o semiconduttori): Un forno a tubo è uno strumento indispensabile per la ricerca e sviluppo per testare percorsi di sintesi come la grafitizzazione, la carbonizzazione e la deposizione chimica in fase vapore.

In definitiva, il forno a tubo offre un livello di controllo impareggiabile, rendendolo una pietra angolare per chiunque manipoli materiali a livello atomico.

Tabella Riepilogativa:

| Aspetto | Ruolo nelle Reazioni di Trasporto e Produzione di Cristalli |

|---|---|

| Gradiente di Temperatura | Guida la vaporizzazione nelle zone calde e la deposizione nelle zone più fredde per la formazione dei cristalli. |

| Trasporto Chimico in Fase Vapore (CVT) | Sposta i solidi come gas utilizzando agenti di trasporto, consentendo la crescita di cristalli ad alta purezza. |

| Controllo dell'Atmosfera | Ambienti sigillati con vuoto o gas prevengono la contaminazione e assicurano la purezza della reazione. |

| Riscaldamento di Precisione | I forni multizona mantengono temperature stabili per tassi di sintesi controllati. |

| Applicazioni Chiave | Produzione di monocristalli, sintesi di materiali per batterie, semiconduttori e ricerca e sviluppo. |

Sblocca la Precisione nella Tua Sintesi di Materiali con KINTEK

Sfruttando un'eccezionale attività di ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a tubo, forni a muffola, forni rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici per le reazioni di trasporto e la produzione di cristalli. Sia che tu stia sviluppando nuovi materiali funzionali o puntando a monocristalli ultra-puri, la nostra esperienza garantisce prestazioni e affidabilità ottimali.

Contattaci oggi stesso per discutere come le nostre soluzioni su misura possono accelerare la tua ricerca e innovazione—Mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali