In breve, il processo di Fusione a Induzione sotto Vuoto (VIM) prevede il caricamento di materie prime ad alta purezza in una camera a vuoto, la loro fusione utilizzando l'induzione elettromagnetica, la raffinazione del metallo fuso per rimuovere gas ed elementi volatili, e la regolazione precisa della composizione chimica finale prima della colata. L'intera sequenza viene eseguita in un vuoto strettamente controllato per prevenire la contaminazione dall'atmosfera.

Lo scopo principale del VIM non è solo fondere il metallo, ma raggiungere un eccezionale livello di purezza e precisione chimica. Eseguendo il processo sotto vuoto, si elimina la contaminazione atmosferica, che è la principale fonte di impurità nella fusione convenzionale.

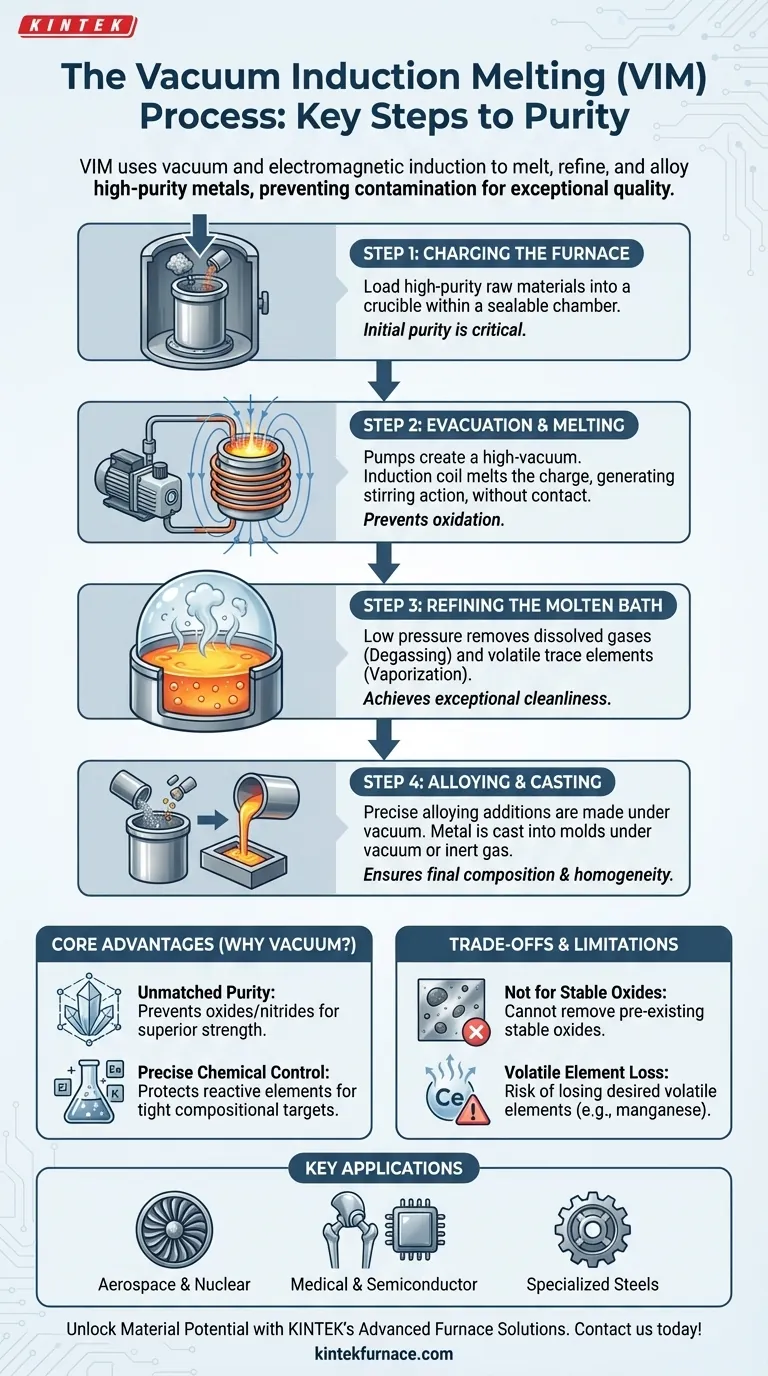

Una ripartizione passo-passo del processo VIM

Per comprendere veramente il VIM, è meglio vederlo come una sequenza di fasi deliberate, ciascuna progettata per proteggere e migliorare la qualità della lega finale.

Fase 1: Caricamento del Forno

Il processo inizia caricando un crogiolo con una "carica" di materie prime accuratamente selezionate. Poiché il VIM non è efficace nel rimuovere determinate impurità stabili, la purezza iniziale delle materie prime è fondamentale. La carica viene posizionata all'interno di una grande camera sigillabile.

Fase 2: Evacuazione e Fusione

Una volta sigillata la camera, potenti pompe rimuovono l'aria per creare un ambiente di alto vuoto. Ciò impedisce al metallo caldo e reattivo di reagire con ossigeno e azoto presenti nell'aria.

Stabilito il vuoto, l'energia viene inviata a una bobina di induzione che circonda il crogiolo. Ciò genera un potente campo magnetico che induce correnti elettriche all'interno della carica metallica, riscaldandola e fondendola rapidamente senza alcun contatto diretto. Questa induzione crea anche un'azione di agitazione naturale, che aiuta a garantire che la massa fusa sia uniforme in temperatura e composizione.

Fase 3: Raffinazione del Bagno Fuso

È qui che l'ambiente sotto vuoto svolge il suo lavoro più importante. La bassa pressione abbassa drasticamente il punto di ebollizione di alcuni elementi e composti.

Questa raffinazione sotto vuoto raggiunge due obiettivi:

- Degassaggio: I gas disciolti come l'idrogeno e l'azoto, che possono causare difetti e fragilità, vengono estratti dal metallo liquido.

- Vaporizzazione: Elementi in tracce indesiderati con alta pressione di vapore (come piombo, bismuto e cadmio) vengono fatti bollire e rimossi.

Fase 4: Legatura e Colata

Con la massa fusa base purificata, le aggiunte di lega finali vengono introdotte nel forno tramite un sistema di caricamento sigillato sotto vuoto. Ciò consente un controllo estremamente preciso sulla chimica finale, specialmente per elementi reattivi come titanio e alluminio che andrebbero persi in una fusione all'aria.

Dopo un'agitazione finale per garantire l'omogeneità, il metallo fuso viene versato, o "spillato", in stampi. Anche questo viene fatto sotto vuoto o in un'atmosfera di gas inerte (come l'argon) reintrodotto per prevenire qualsiasi ricontaminazione prima che il metallo solidifichi.

Perché usare il vuoto? I principali vantaggi del VIM

L'uso del vuoto è più complesso e costoso rispetto alla fusione all'aria, ma è essenziale per la produzione di leghe ad alte prestazioni per applicazioni esigenti.

Purezza Ineguagliabile

Il vantaggio principale è prevenire la formazione di ossidi e nitruri. Queste inclusioni non metalliche agiscono come punti di stress all'interno del materiale finale, riducendone la resistenza, la duttilità e la vita a fatica. Il VIM produce metallo eccezionalmente "pulito".

Controllo Chimico Preciso

Nella fusione all'aria, elementi leganti altamente reattivi ma essenziali come il titanio e l'alluminio possono bruciare in modo imprevedibile. Il vuoto nel VIM protegge questi elementi, consentendo ai metallurgisti di raggiungere obiettivi compositivi estremamente precisi, il che è fondamentale per le prestazioni di superleghe e altri materiali avanzati.

Comprendere i compromessi e le limitazioni

Sebbene potente, il VIM non è una soluzione universale. Ha limitazioni specifiche che è importante riconoscere.

Non ideale per la rimozione di ossidi stabili

Il vuoto è eccellente per rimuovere gas ed elementi volatili, ma non può rimuovere ossidi stabili (come silice o allumina) che erano presenti nelle materie prime iniziali. Questo è il motivo per cui iniziare con input ad alta purezza è irrinunciabile per il VIM. Per la loro rimozione, è spesso necessario un processo secondario come la rifusione elettroslag (ESR).

Perdita di elementi volatili desiderati

Lo stesso principio che rimuove le impurità volatili indesiderate può anche rimuovere elementi leganti desiderabili con alta pressione di vapore, come il manganese. I parametri di processo devono essere controllati attentamente per minimizzare la perdita di questi elementi essenziali durante la fase di raffinazione.

Applicazioni chiave della tecnologia VIM

La decisione di specificare un materiale prodotto con VIM è dettata dalla necessità di massime prestazioni e affidabilità.

- Se il vostro obiettivo principale sono componenti critici per la missione (Aerospaziale e Nucleare): Il VIM è scelto per la sua capacità di produrre superleghe pulite e leghe metalliche reattive con la superiore vita a fatica e resistenza alle alte temperature che queste applicazioni richiedono.

- Se il vostro obiettivo principale sono materiali ad alta purezza (Medicina e Semiconduttori): Il processo è essenziale per creare impianti biocompatibili e materiali con specifiche proprietà elettroniche, privi di impurità dannose che potrebbero causare guasti.

- Se il vostro obiettivo principale sono acciai per utensili e acciai inossidabili specializzati: Il VIM è utilizzato quando i gradi standard fusi all'aria non possono soddisfare requisiti estremi di prestazioni, pulizia o specifiche proprietà meccaniche.

In definitiva, la scelta della fusione a induzione sotto vuoto è una decisione ingegneristica deliberata per applicazioni in cui l'integrità del materiale e la precisione chimica sono fondamentali.

Tabella riassuntiva:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1 | Caricamento del Forno | Caricare materie prime ad alta purezza in un crogiolo per garantire la pulizia iniziale. |

| 2 | Evacuazione e Fusione | Creare un vuoto e utilizzare il riscaldamento a induzione per fondere il metallo senza contaminazione atmosferica. |

| 3 | Raffinazione del Bagno Fuso | Rimuovere gas e impurità volatili tramite degassaggio e vaporizzazione sotto vuoto. |

| 4 | Legatura e Colata | Aggiungere elementi leganti precisi e colare sotto vuoto o gas inerte per prevenire la ricontaminazione. |

Sbloccate il Pieno Potenziale dei Vostri Materiali con le Soluzioni Avanzate per Forni di KINTEK

Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura, su misura per precisione e purezza. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni a vuoto e atmosfera, e sistemi CVD/PECVD, è completata da una forte capacità di personalizzazione profonda per soddisfare con precisione i vostri requisiti sperimentali unici, sia che siate nei settori aerospaziale, medico, dei semiconduttori o degli acciai per utensili.

Contattateci oggi per discutere come la nostra esperienza può migliorare i vostri processi VIM e fornire risultati superiori per le vostre applicazioni critiche!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono i principali vantaggi dell'utilizzo dei forni a fusione sottovuoto? Ottieni purezza e controllo superiori per leghe ad alte prestazioni

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono i vantaggi della fusione a induzione sotto vuoto? Ottenere una purezza superiore per le leghe ad alte prestazioni

- Quali sono le caratteristiche e i vantaggi principali di un forno a induzione sotto vuoto? Ottieni una produzione di metalli ad alta purezza