In un forno a induzione sotto vuoto, la bobina riscalda il metallo senza alcun contatto diretto. Genera un campo magnetico potente e in rapida evoluzione che penetra nella carica metallica. Questo campo induce forti correnti elettriche—note come correnti parassite—direttamente all'interno del metallo stesso, e la resistenza elettrica del materiale a queste correnti ne provoca il rapido riscaldamento, la liquefazione e la fusione.

Il principio fondamentale è che l'induzione elettromagnetica trasforma il metallo nel suo stesso elemento riscaldante. La combinazione di questo metodo di riscaldamento senza contatto con un ambiente sotto vuoto è ciò che consente la produzione di leghe estremamente pure, reattive e ad alte prestazioni, prive di contaminazione e ossidazione che si verificherebbero all'aria aperta.

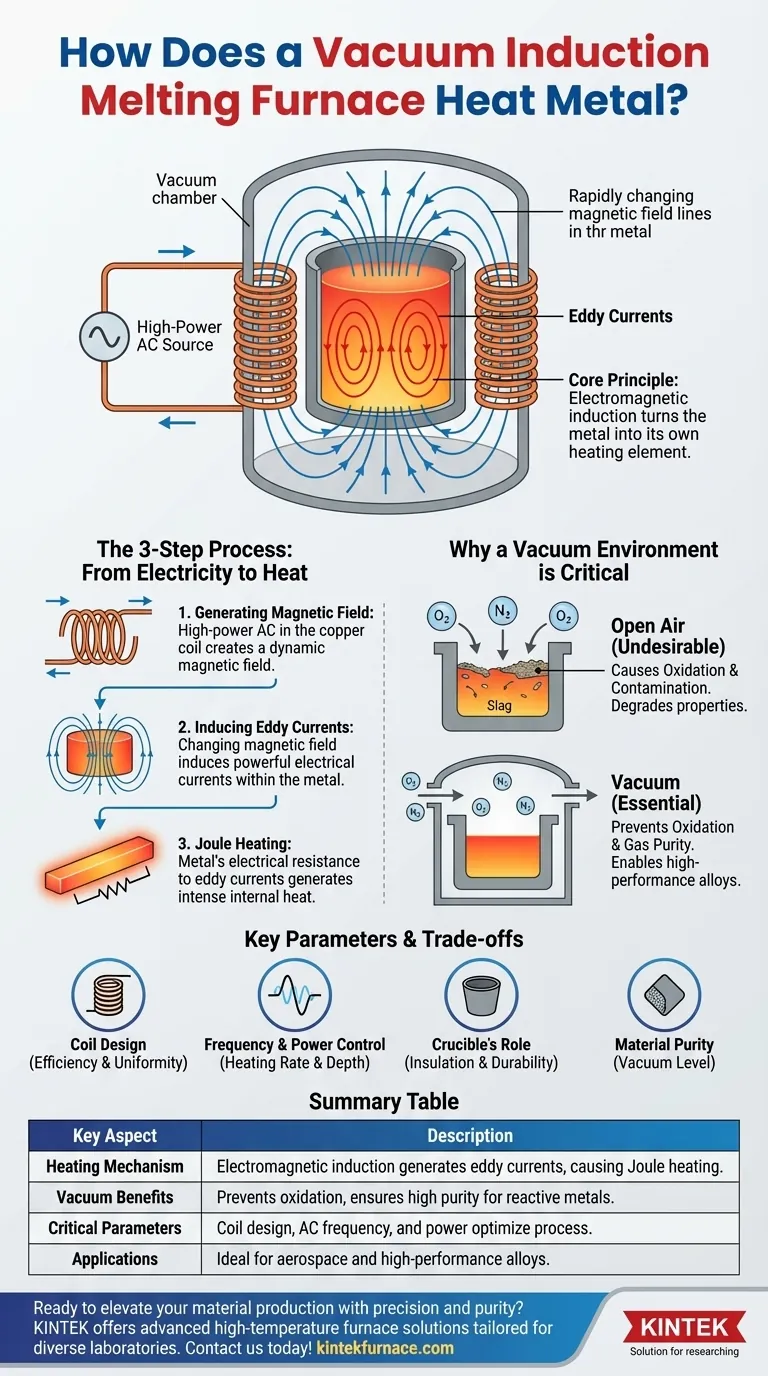

Il Principio Fondamentale: Dall'Elettricità al Calore

Il processo di riscaldamento a induzione è un trasferimento di energia pulito e contenuto che avviene in tre fasi distinte. Sfrutta le leggi fondamentali della fisica per generare calore esattamente dove è necessario—all'interno del metallo.

Fase 1: Generazione del Campo Magnetico

Un forno a induzione inizia con una sorgente di corrente alternata (CA) ad alta potenza. Questa corrente viene immessa in una bobina di rame avvolta con precisione che circonda il crogiolo contenente il metallo.

Poiché la corrente è alternata, cambia continuamente e rapidamente direzione. Questo flusso dinamico di elettricità genera un campo magnetico altrettanto dinamico e potente nello spazio all'interno e intorno alla bobina.

Fase 2: Induzione di Correnti Parassite

Questo campo magnetico in rapida evoluzione penetra nel metallo elettricamente conduttivo all'interno del crogiolo. Secondo la legge di Faraday dell'induzione, un campo magnetico variabile indurrà una corrente elettrica in qualsiasi conduttore al suo interno.

Queste correnti indotte sono chiamate correnti parassite. Scorrono in anelli chiusi all'interno del metallo, rispecchiando la corrente che scorre nella bobina esterna ma nella direzione opposta.

Fase 3: Riscaldamento Joule - La Sorgente di Calore

Tutti i metalli hanno una resistenza elettrica naturale. Quando le potenti correnti parassite sono costrette a fluire attraverso il metallo, incontrano questa resistenza. Questa opposizione genera calore intenso, un fenomeno noto come riscaldamento Joule.

Il metallo diventa efficacemente il suo stesso elemento riscaldante, riscaldandosi dall'interno verso l'esterno. L'intensità del riscaldamento è direttamente proporzionale al quadrato della corrente, motivo per cui i sistemi a induzione ad alta potenza possono fondere il metallo così rapidamente.

Perché un Ambiente Sotto Vuoto è Critico

L'utilizzo del riscaldamento a induzione all'interno di una camera a vuoto non è un caso; è essenziale per la produzione di materiali avanzati. Il vuoto offre vantaggi impossibili da ottenere in un forno ad atmosfera aperta.

Prevenzione dell'Ossidazione e della Contaminazione

La funzione primaria del vuoto è quella di rimuovere ossigeno e altri gas atmosferici reattivi. Molte leghe avanzate e metalli reattivi, come il titanio o le superleghe, si ossiderebbero istantaneamente ad alte temperature se esposti all'aria.

Questa ossidazione crea impurità (scorie) che degradano le proprietà meccaniche del materiale. Il vuoto garantisce che il prodotto finale sia chimicamente puro e privo di questi ossidi.

Garantire la Purezza della Lega

Oltre all'ossidazione, un vuoto rimuove altri gas come idrogeno e azoto. Questi gas possono dissolversi nel metallo fuso e creare vuoti microscopici o composti indesiderati mentre il metallo solidifica.

Fondendo sotto vuoto, i metallurgisti possono garantire che la composizione chimica della lega finale sia esattamente quella desiderata, senza impurità gassose involontarie.

Comprensione dei Compromessi e dei Parametri Chiave

Ottenere una fusione efficiente e controllata richiede più che semplicemente accendere l'alimentazione. La progettazione del sistema e i parametri operativi sono fondamentali per il successo.

L'Importanza della Progettazione della Bobina

La bobina di induzione non è un semplice componente; è uno strumento accuratamente progettato. Il numero di spire, il suo diametro e la sua forma sono tutti calcolati per concentrare il campo magnetico per un accoppiamento uniforme ed efficiente con la carica metallica.

Una bobina mal progettata può portare a un trasferimento di energia inefficiente, creando punti caldi in un'area e lasciando solide altre parti della carica.

Frequenza e Controllo della Potenza

La frequenza della corrente alternata è una variabile chiave. Frequenze più elevate tendono a concentrare l'effetto riscaldante vicino alla superficie del metallo (un fenomeno noto come effetto pelle). Frequenze più basse penetrano più in profondità nella carica.

La corrispondenza della frequenza con la dimensione e il tipo di metallo è cruciale per una fusione efficiente. Il livello di potenza, nel frattempo, determina direttamente il tasso di riscaldamento e la temperatura finale, dando agli operatori un controllo preciso sul processo di fusione.

Il Ruolo del Crogiolo

Il crogiolo, che contiene il metallo fuso, deve essere realizzato con un materiale che possa resistere a temperature estreme pur essendo un isolante elettrico. Spesso si usano materiali come ceramiche o grafite.

Se il crogiolo fosse elettricamente conduttivo, il campo magnetico lo riscalderebbe anch'esso, sprecando energia e potenzialmente contaminando la fusione.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questi principi consente un migliore controllo sul processo di fusione per raggiungere specifici risultati sui materiali.

- Se il tuo obiettivo primario è la purezza del materiale: Il livello di vuoto è il tuo parametro più critico per prevenire l'ossidazione e l'assorbimento di gas nei metalli reattivi.

- Se il tuo obiettivo primario è l'efficienza di fusione: La progettazione della bobina e la frequenza CA selezionata sono fondamentali per garantire che il campo magnetico si accoppi efficacemente e uniformemente con la carica.

- Se il tuo obiettivo primario è un controllo preciso della temperatura: La padronanza della regolazione dell'input di potenza CA è essenziale per raggiungere profili di fusione specifici e prevenire il surriscaldamento di leghe sensibili.

Padroneggiando l'interazione tra il campo elettromagnetico, il materiale e il vuoto, si ottiene un controllo preciso sulla creazione di leghe ad alte prestazioni.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Meccanismo di Riscaldamento | L'induzione elettromagnetica genera correnti parassite nel metallo, causando il riscaldamento Joule dall'interno. |

| Benefici del Vuoto | Previene l'ossidazione e la contaminazione, garantendo un'elevata purezza per metalli e leghe reattivi. |

| Parametri Critici | Progettazione della bobina, frequenza CA e controllo della potenza ottimizzano l'efficienza di fusione e la precisione della temperatura. |

| Applicazioni | Ideale per la produzione di leghe pure e ad alte prestazioni in settori come l'aerospaziale e la metallurgia. |

Pronto a elevare la tua produzione di materiali con precisione e purezza? Presso KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per diversi laboratori. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali uniche. Che tu sia concentrato sulla purezza del materiale, sull'efficienza di fusione o sul controllo preciso della temperatura, la nostra esperienza garantisce risultati ottimali. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di leghe ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare