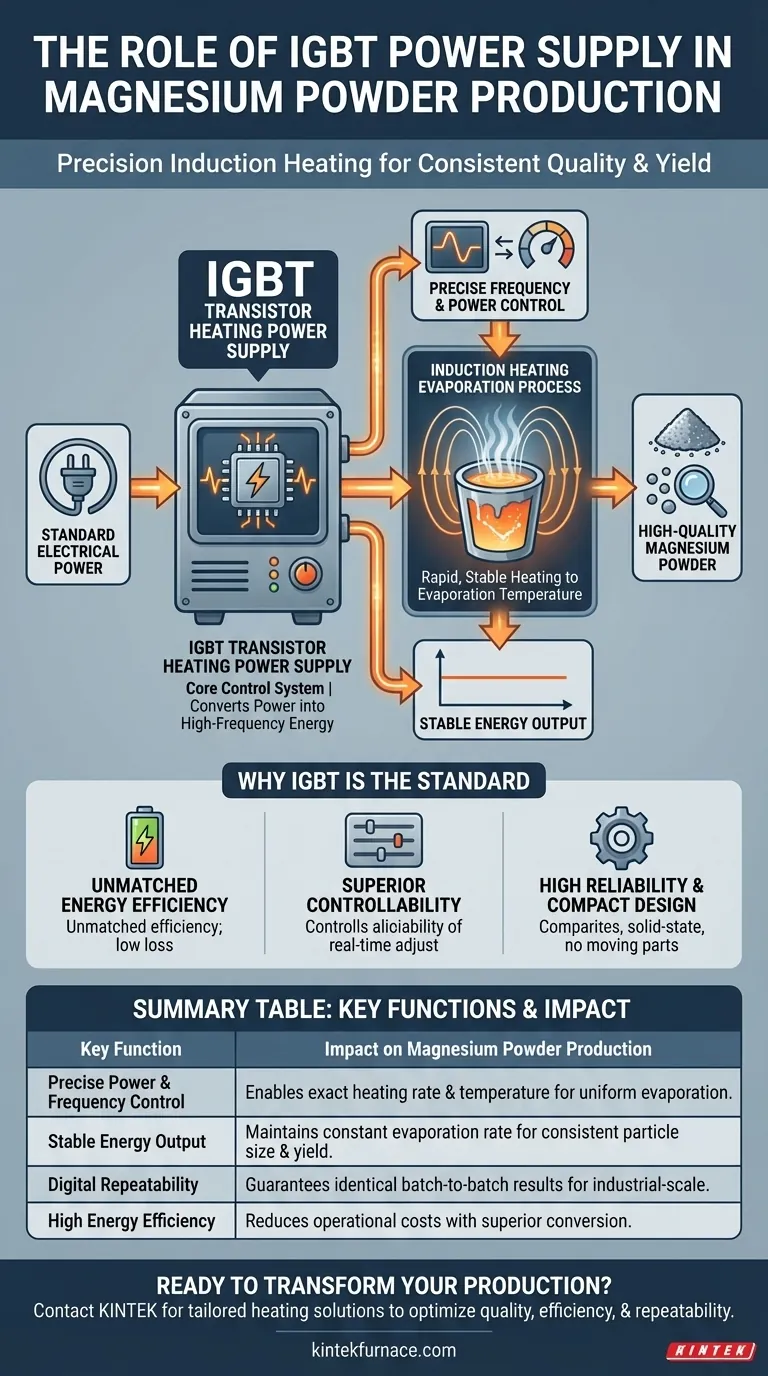

In breve, l'alimentatore per riscaldamento a transistor IGBT è il sistema di controllo centrale che fornisce l'energia precisa e ad alta frequenza richiesta per il riscaldamento a induzione del magnesio. La sua funzione principale è convertire l'energia elettrica standard in un'uscita finemente regolabile che può riscaldare rapidamente e stabilmente il magnesio alla sua temperatura di evaporazione, controllando direttamente la qualità della polvere finale.

La sfida principale nella produzione di polvere di magnesio tramite riscaldamento a induzione non è solo la generazione di calore, ma il controllo di tale calore con assoluta precisione. L'alimentatore IGBT è il componente critico che fornisce questo controllo, trasformando un processo di riscaldamento a forza bruta in uno strumento di produzione raffinato che detta la consistenza e la resa del prodotto.

Il Principio Fondamentale: Convertire l'Energia in Precisione

Il riscaldamento a induzione funziona utilizzando un campo magnetico alternato potente per indurre correnti elettriche (correnti parassite) direttamente all'interno del magnesio. Queste correnti generano un calore intenso a causa della resistenza naturale del metallo, causandone l'evaporazione senza contatto diretto da una fonte di calore.

Il Ruolo Fondamentale dell'IGBT

L'alimentatore IGBT (Insulated-Gate Bipolar Transistor) è il "motore" che crea questo campo magnetico. Agisce come un interruttore elettronico incredibilmente veloce ed efficiente.

Prende l'elettricità di rete standard e la converte nella corrente alternata ad alta frequenza necessaria per alimentare la bobina di induzione.

Perché Frequenza e Potenza Sono Importanti

L'efficacia del riscaldamento a induzione è determinata dalla frequenza e dalla potenza della corrente elettrica. L'alimentatore IGBT offre agli operatori un controllo esatto su entrambe queste variabili.

Ciò consente una gestione precisa della velocità di riscaldamento e della temperatura finale del magnesio.

L'Impatto Diretto sulla Qualità della Polvere di Magnesio

Il controllo preciso dell'energia fornito dall'alimentatore IGBT non è solo una comodità operativa; è un requisito fondamentale per produrre costantemente polvere di magnesio di alta qualità.

Ottenere una Velocità di Evaporazione Costante

Affinché la polvere di magnesio abbia caratteristiche uniformi, il metallo deve evaporare a una velocità costante e prevedibile.

L'alimentatore IGBT garantisce un'uscita di potenza stabile, che mantiene una temperatura costante nel crogiolo di magnesio. Questa stabilità è cruciale per un processo di evaporazione fluido e coerente.

Controllo delle Caratteristiche Finali della Polvere

La velocità di evaporazione influisce direttamente sulle proprietà finali della polvere di magnesio condensata, come la dimensione delle particelle e la resa complessiva.

Controllando con precisione l'apporto energetico, i produttori possono garantire che la polvere prodotta soddisfi specifiche rigorose di consistenza e qualità tra diversi cicli di produzione.

Garantire la Ripetibilità da Lotto a Lotto

Poiché le impostazioni di potenza e frequenza di un alimentatore IGBT sono controllate digitalmente, lo stesso identico profilo di riscaldamento può essere replicato perfettamente più e più volte.

Questo elevato grado di ripetibilità è essenziale per la produzione su scala industriale, garantendo che ogni lotto di polvere sia identico.

Perché la Tecnologia IGBT è lo Standard

Sebbene altri metodi possano generare calore, gli alimentatori a induzione basati su IGBT offrono una combinazione di vantaggi che li rendono la scelta superiore per applicazioni esigenti come questa.

Efficienza Energetica Ineguagliabile

Gli IGBT sono dispositivi a semiconduttore a stato solido che convertono l'elettricità con perdite minime. Questa alta efficienza si traduce direttamente in un minor consumo energetico e costi operativi ridotti rispetto alle tecnologie più vecchie.

Controllabilità Superiore

La capacità di regolare potenza e frequenza in tempo reale offre agli operatori un controllo senza pari sul processo di riscaldamento. Questo è qualcosa che i vecchi sistemi a valvole termoioniche o a motore-generatore non potevano raggiungere con la stessa precisione o velocità.

Elevata Affidabilità e Design Compatto

Essendo elettronica a stato solido senza parti in movimento, gli alimentatori IGBT sono eccezionalmente affidabili e richiedono una manutenzione minima. Sono anche significativamente più compatti dei loro predecessori, risparmiando spazio prezioso.

Come Applicare Questo al Tuo Processo

La scelta e l'uso dell'alimentatore sono direttamente collegati ai tuoi obiettivi di produzione.

- Se il tuo obiettivo principale è la qualità del prodotto: Il controllo preciso della stabilità del riscaldamento dell'alimentatore IGBT è il fattore più critico per determinare la dimensione delle particelle e la consistenza della polvere finale.

- Se il tuo obiettivo principale è l'efficienza del processo: Questa tecnologia garantisce i cicli di riscaldamento più rapidi possibili e il più alto tasso di conversione energetica, il che riduce al minimo i tempi e i costi di produzione.

- Se il tuo obiettivo principale è la ripetibilità operativa: La natura digitale e a stato solido del sistema IGBT garantisce che i tuoi parametri di riscaldamento possano essere replicati perfettamente per ogni singolo lotto.

In definitiva, l'alimentatore IGBT trasforma il riscaldamento a induzione da una semplice fonte di calore a uno strumento di produzione di precisione.

Tabella Riassuntiva:

| Funzione Chiave | Impatto sulla Produzione di Polvere di Magnesio |

|---|---|

| Controllo Preciso di Potenza e Frequenza | Consente una gestione precisa della velocità di riscaldamento e della temperatura per un'evaporazione uniforme. |

| Uscita Energetica Stabile | Mantiene una velocità di evaporazione costante per una dimensione delle particelle e una resa coerenti. |

| Ripetibilità Digitale | Garantisce risultati identici da lotto a lotto per la produzione su scala industriale. |

| Alta Efficienza Energetica | Riduce i costi operativi con una conversione elettrica superiore e perdite minime. |

Pronto a trasformare la tua produzione di polvere di magnesio con il riscaldamento di precisione?

Il controllo preciso di un alimentatore IGBT è fondamentale per ottenere risultati di alta qualità e coerenti. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre forni da laboratorio ad alta temperatura Muffle, Tube, Rotary, Vacuum, CVD e altri, tutti personalizzabili per esigenze uniche come il tuo processo di riscaldamento a induzione.

Contatta i nostri esperti oggi stesso per discutere come una soluzione di riscaldamento su misura possa ottimizzare la qualità, l'efficienza e la ripetibilità della tua polvere.

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

Domande frequenti

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità