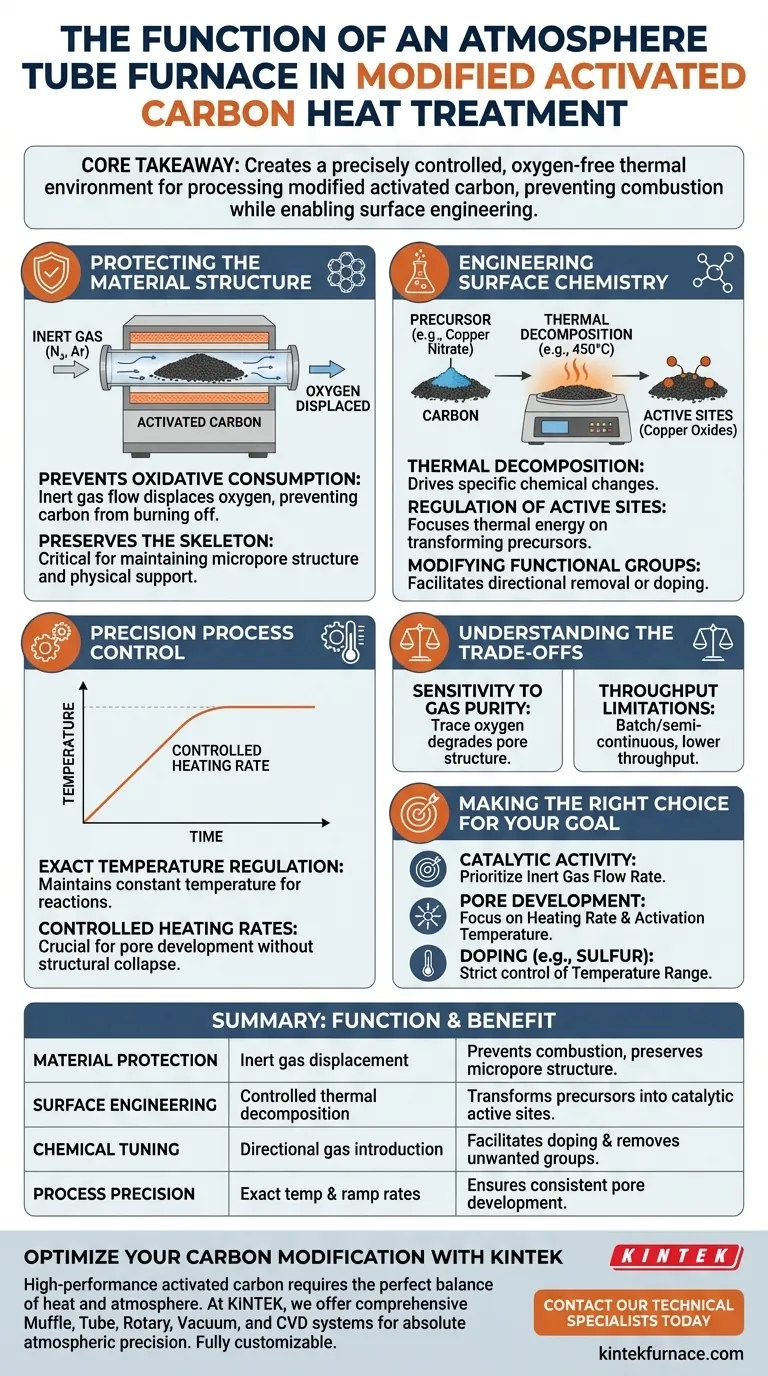

La funzione principale di un forno tubolare a atmosfera è creare un ambiente termico privo di ossigeno e controllato con precisione per l'elaborazione del carbone attivo modificato. Mantenendo un flusso continuo di gas inerte (tipicamente azoto) durante il trattamento ad alta temperatura, facilita la decomposizione termica dei precursori chimici in siti attivi, impedendo al contempo al substrato di carbone attivo di bruciare.

Concetto chiave Il trattamento termico del carbone attivo è un delicato atto di bilanciamento: devi riscaldare il materiale abbastanza da alterarne la chimica senza distruggerne la struttura. Il forno tubolare a atmosfera risolve questo problema sostituendo l'aria reattiva con gas inerte, garantendo che i precursori superficiali (come il nitrato di rame) si decompongano in ossidi attivi, mentre lo scheletro di carbonio rimane intatto e protetto dal consumo ossidativo.

Protezione della struttura del materiale

Il rischio più immediato quando si riscalda il carbone attivo è la combustione. Il forno tubolare attenua questo rischio attraverso un rigoroso controllo atmosferico.

Prevenzione del consumo ossidativo

Il carbone attivo è altamente suscettibile all'ossidazione ad alte temperature. Senza un'atmosfera protettiva, il substrato di carbonio brucerebbe semplicemente, distruggendo il materiale. Il forno tubolare utilizza un flusso di gas inerte, come azoto o argon, per spostare l'ossigeno.

Conservazione dello scheletro

Questo ambiente privo di ossigeno è fondamentale per mantenere l'integrità strutturale del materiale. Preserva la struttura microporosa e lo scheletro del carbonio, che funge da supporto fisico per eventuali agenti chimici caricati.

Ingegnerizzazione della chimica superficiale

Oltre alla semplice protezione, il forno agisce come un reattore chimico che modifica le proprietà superficiali del carbonio.

Decomposizione termica dei precursori

Per il carbone attivo modificato, il forno guida specifiche trasformazioni chimiche. Un esempio primario è il carbone caricato con nitrato di rame. A temperature intorno ai 450°C, il forno assicura che il nitrato si decomponga in ossidi di rame altamente attivi (CuO o Cu2O).

Regolazione dei siti attivi

L'atmosfera inerte consente una regolazione precisa di queste reazioni superficiali. Poiché il substrato di carbonio non viene consumato dall'ossigeno, l'energia termica si concentra esclusivamente sulla trasformazione dei materiali precursori in siti attivi catalitici.

Modifica dei gruppi funzionali

Il forno può anche essere utilizzato per ottimizzare la chimica intrinseca del carbonio. Introducendo gas specifici o controllando il profilo di temperatura, facilita la rimozione direzionale dei gruppi funzionali contenenti ossigeno o il drogaggio di elementi come lo zolfo nel reticolo di carbonio.

Controllo preciso del processo

Il design "tubolare" del forno consente un controllo esatto del profilo termico, essenziale per risultati coerenti.

Regolazione esatta della temperatura

Diverse modifiche richiedono punti di attivazione termica specifici. Che si tratti di decomporre nitrati a 450°C o carbonizzare precursori a 850°C, il forno mantiene la durata costante della temperatura necessaria affinché queste reazioni si completino.

Velocità di riscaldamento controllate

La velocità con cui aumenta la temperatura è importante quanto la temperatura finale. Il forno consente velocità di riscaldamento specifiche (ad esempio, 80 °C/min), che aiutano a controllare lo sviluppo dei pori e la riorganizzazione dello scheletro di carbonio senza causare collasso strutturale.

Comprensione dei compromessi

Sebbene essenziale per materiali ad alte prestazioni, l'uso di un forno tubolare a atmosfera introduce specifiche complessità.

Sensibilità alla purezza del gas

Il processo dipende interamente dalla qualità dell'atmosfera. Anche tracce di ossigeno nel flusso di azoto o argon possono portare a una parziale ossidazione del carbonio, degradando la sua struttura porosa e riducendo la sua area superficiale finale.

Limitazioni di produttività

I forni tubolari sono tipicamente unità di processo batch o semi-continue. Sebbene offrano un controllo superiore per carboni modificati di alto valore, generalmente hanno una produttività inferiore rispetto ai forni rotativi industriali continui utilizzati per materiali di qualità inferiore.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia di un forno tubolare a atmosfera, personalizza i parametri del tuo processo in base ai tuoi specifici obiettivi materiali.

- Se il tuo obiettivo principale è l'attività catalitica: Dai priorità alla portata del gas inerte per garantire la completa decomposizione dei precursori (come il nitrato di rame) in ossidi senza danneggiare la struttura di supporto.

- Se il tuo obiettivo principale è lo sviluppo dei pori: Concentrati sulla velocità di riscaldamento e sulla temperatura di attivazione (ad esempio, con KOH a 800°C) per incidere lo scheletro di carbonio ed espandere l'area superficiale.

- Se il tuo obiettivo principale è il drogaggio (ad esempio, zolfo): è richiesto un controllo rigoroso dell'intervallo di temperatura (500-900°C) per formare legami chimici stabili all'interno del reticolo.

Il successo dipende non solo dal riscaldamento del materiale, ma dal controllo rigoroso dell'atmosfera per definire esattamente cosa reagisce e cosa rimane.

Tabella riassuntiva:

| Categoria di Funzione | Meccanismo Chiave | Beneficio per il Carbone Attivo |

|---|---|---|

| Protezione del Materiale | Spostamento del gas inerte (Azoto/Argon) | Previene la combustione del carbonio e preserva la struttura microporosa. |

| Ingegneria Superficiale | Decomposizione termica controllata | Trasforma i precursori (ad es. nitrato di rame) in siti attivi catalitici. |

| Ottimizzazione Chimica | Introduzione direzionale di gas | Facilita il drogaggio (zolfo/azoto) e rimuove i gruppi funzionali indesiderati. |

| Precisione del Processo | Temperature e velocità di rampa precise | Garantisce uno sviluppo poroso coerente e l'integrità strutturale. |

Ottimizza la tua modifica del carbonio con KINTEK

Il carbone attivo ad alte prestazioni richiede il perfetto equilibrio tra calore e atmosfera. Presso KINTEK, comprendiamo che anche tracce di ossigeno possono rovinare l'area superficiale del tuo materiale. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD progettati per una precisione atmosferica assoluta.

Sia che tu stia scalando la produzione catalitica o ingegnerizzando processi di drogaggio di prossima generazione, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca e produzione.

Pronto a ottenere un controllo termico superiore?

Contatta oggi i nostri specialisti tecnici per trovare la soluzione di forno ideale per il tuo laboratorio.

Guida Visiva

Riferimenti

- Bin Liu, Songlin Zuo. Significance of micropores for the removal of hydrogen sulfide from oxygen-free gas streams by activated carbon. DOI: 10.1515/htmp-2025-0085

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Quali sono le caratteristiche chiave di un forno a muffola? Sblocca un controllo atmosferico preciso per processi avanzati

- Quale processo è utile eseguire con un forno a muffola (retort furnace)? Trattamento termico maestro con controllo assoluto dell'atmosfera

- Quali sono i vantaggi dei forni ad atmosfera controllata rispetto ai tipi più vecchi? Aumenta efficienza, qualità e sicurezza

- Quali tipi di trattamenti termici dei metalli possono essere eseguiti utilizzando un forno a pozzo per ricottura in atmosfera controllata? Scopri le soluzioni per ricottura e brasatura

- Perché il flusso continuo di argon è essenziale per la pirolisi del biochar? Ottieni risultati ad alta resa e alta purezza

- Quali sono le applicazioni di ricerca e sviluppo dei forni a muffola? Sblocca il controllo preciso dei materiali ad alta temperatura

- Quale ruolo svolge un forno di sinterizzazione ad alta temperatura in atmosfera di argon nella produzione di 316L? Master Metallurgy

- I forni ad atmosfera possono essere personalizzati per applicazioni specifiche? Sblocca la precisione per i tuoi processi unici