Sì, assolutamente. I forni ad atmosfera non sono solo personalizzabili, ma sono frequentemente progettati per applicazioni specifiche e impegnative. Sia per la ricerca sperimentale con materiali innovativi che per la produzione ad alto volume con requisiti di processo unici, la personalizzazione trasforma uno strumento generico in uno strumento di precisione su misura per un risultato specifico.

La questione centrale non è se i forni possono essere personalizzati, ma capire perché un processo specifico lo richiede. Mentre i forni standard gestiscono bene le attività comuni, le applicazioni avanzate richiedono un controllo preciso sull'ambiente della camera, sul profilo termico e sulla manipolazione dei materiali che solo una soluzione su misura può fornire.

Perché i Forni Standard non sono Sufficienti per Compiti Specializzati

Un forno ad atmosfera standard, disponibile sul mercato, è progettato per soddisfare una vasta gamma di comuni esigenze industriali come la ricottura o la tempra di leghe standard. Tuttavia, spesso mancano della specificità richiesta per processi avanzati o sensibili.

La Sfida della Purezza e Reattività dei Materiali

Molti materiali avanzati, come le leghe di titanio, le leghe ad alta temperatura e i semiconduttori, sono altamente reattivi con l'ossigeno e altri gas atmosferici, specialmente a temperature elevate.

Anche tracce di ossigeno possono causare ossidazione, portando a scolorimento superficiale, compromissione dell'integrità strutturale o fallimento delle proprietà elettroniche. Un forno personalizzato garantisce il livello richiesto di purezza atmosferica, sia attraverso lo spurgo ad alto vuoto che tramite un preciso flusso di gas inerte.

Profili Termici e Cicli Atipici

I forni standard sono ottimizzati per comuni velocità di riscaldamento e raffreddamento. Tuttavia, processi come la sinterizzazione di ceramiche avanzate o la brasatura di complessi assemblaggi possono richiedere profili termici multistadio unici, con rampe e soste rapide o estremamente lente.

La personalizzazione consente elementi riscaldanti specializzati, pacchetti isolanti e sistemi di controllo per eseguire questi precisi profili termici con elevata ripetibilità.

Complessa Integrazione del Processo

Alcune applicazioni richiedono più del semplice calore in un'atmosfera controllata. Ad esempio, la Deposizione Chimica da Vapore (CVD) comporta l'introduzione di gas precursori specifici nella camera per depositare un film sottile su un substrato.

Ciò richiede un sistema di erogazione del gas, una gestione dello scarico e interblocchi di sicurezza altamente personalizzati e integrati che non fanno parte di un design di forno standard.

Principali Aree di Personalizzazione del Forno

Quando collabori con gli ingegneri per progettare un forno personalizzato, la collaborazione si concentra sulla personalizzazione di diversi sistemi critici in base alle tue esatte esigenze di processo.

Dimensioni e Geometria della Camera

La personalizzazione più basilare è la dimensione e la forma della camera del forno. Questo è progettato per massimizzare la produttività per una parte specifica, garantire un riscaldamento uniforme per una geometria insolita o semplicemente adattarsi a uno spazio di laboratorio limitato. Componenti come i tubi in ceramica di allumina per forni possono essere costruiti con lunghezze e diametri non standard.

Controllo dell'Atmosfera e Sistemi Gas

Questo è il cuore di un forno ad atmosfera. La personalizzazione qui include la selezione del numero e del tipo di gas di processo (es. Argon, Azoto, Idrogeno), la progettazione di un collettore per una miscelazione precisa e la specifica di controllori di flusso di massa per portate ripetibili. Coinvolge anche la progettazione del sistema di vuoto utilizzato per spurgare la camera prima del riempimento con il gas di processo.

Elementi Riscaldanti e Uniformità della Temperatura

La temperatura massima e l'ambiente chimico dettano la scelta dell'elemento riscaldante. Elementi in molibdeno, tungsteno o grafite possono essere richiesti per temperature molto elevate o atmosfere specifiche dove gli elementi Kanthal standard fallirebbero. Il posizionamento e la zonizzazione di questi elementi sono ingegnerizzati per garantire una rigorosa uniformità della temperatura sull'intero pezzo in lavorazione.

Sistemi di Controllo e Registrazione Dati

Un forno moderno è governato da un sofisticato sistema di controllo. La personalizzazione consente ricette di processo completamente automatizzate, l'integrazione con le reti di controllo di fabbrica esistenti e una registrazione avanzata dei dati per la validazione del processo e il controllo qualità. Questo è fondamentale per le industrie che richiedono tracciabilità e certificazione.

Comprendere i Compromessi della Personalizzazione

Sebbene potente, la ricerca di una soluzione di forno personalizzata comporta importanti considerazioni che devono essere soppesate rispetto ai potenziali benefici.

Costo Iniziale e Tempi di Consegna Aumentati

Una soluzione ingegnerizzata su misura avrà intrinsecamente un costo iniziale più elevato e un tempo di consegna più lungo rispetto a un modello standard, in pronta consegna. Il processo di progettazione, ingegnerizzazione e fabbricazione è più intensivo. Questo investimento deve essere giustificato dal valore del processo che abilita, come rendimenti più elevati o capacità di prodotto uniche.

Il Ruolo Critico delle Specifiche Chiare

Il successo di un forno personalizzato dipende interamente dalla qualità dei requisiti di processo che fornisci. Specifiche ambigue o incomplete porteranno a un forno che non funziona come necessario. Devi lavorare a stretto contatto con gli ingegneri per definire temperature, velocità di rampa, purezza del gas e manipolazione delle parti con assoluta chiarezza.

Potenziale di Versatilità Ridotta

Un forno altamente ottimizzato per un compito specifico potrebbe essere meno efficiente o addirittura inadatto per altri. Ad esempio, un forno progettato per un processo con gas reattivo potrebbe avere componenti non compatibili con un semplice processo di cottura ad aria. Questo è il classico compromesso tra uno strumento specializzato e uno strumento generico.

Determinare se un Forno Personalizzato è la Soluzione Migliore

La tua decisione dovrebbe essere guidata dalle specifiche esigenze della tua applicazione e dai tuoi obiettivi a lungo termine.

- Se il tuo obiettivo principale è la ricerca e sviluppo: Una costruzione personalizzata è spesso necessaria per controllare con precisione le variabili, testare nuovi materiali ed esplorare nuove finestre di processo.

- Se il tuo obiettivo principale è la produzione di alto valore: La personalizzazione è fondamentale per garantire la ripetibilità del processo, la qualità e la tracciabilità richieste per applicazioni sensibili in settori aerospaziale, medico o elettronico.

- Se il tuo obiettivo principale è il trattamento termico generico: Un forno ad atmosfera standard, controllato da programma, probabilmente fornirà le capacità necessarie in modo più economico.

In definitiva, un forno su misura per le tue esatte esigenze non è una spesa, ma una risorsa strategica che consente l'innovazione e garantisce la qualità.

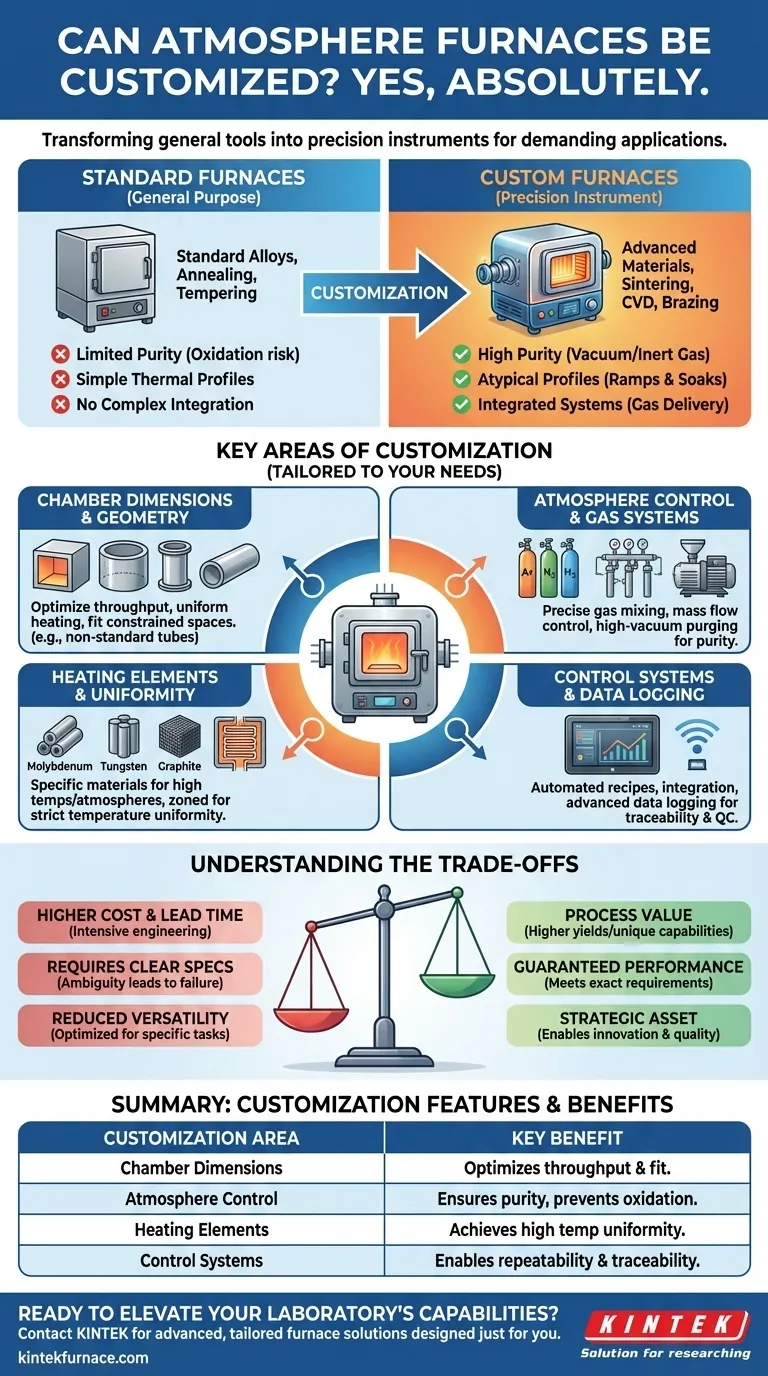

Tabella Riassuntiva:

| Area di Personalizzazione | Caratteristiche Chiave | Benefici |

|---|---|---|

| Dimensioni della Camera | Dimensioni e forma su misura | Ottimizza la produttività e l'adattamento per parti specifiche |

| Controllo dell'Atmosfera | Sistemi gas precisi e spurgo a vuoto | Garantisce la purezza e previene l'ossidazione |

| Elementi Riscaldanti | Materiali e zonizzazione specializzati | Raggiunge un'elevata uniformità della temperatura |

| Sistemi di Controllo | Ricette automatizzate e registrazione dati | Consente la ripetibilità e la tracciabilità |

Pronto a elevare le capacità del tuo laboratorio? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. La nostra linea di prodotti – inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera e sistemi CVD/PECVD – è supportata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali e di produzione. Contattaci oggi per discutere come possiamo aiutarti a ottenere risultati superiori con un forno personalizzato progettato apposta per te!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali