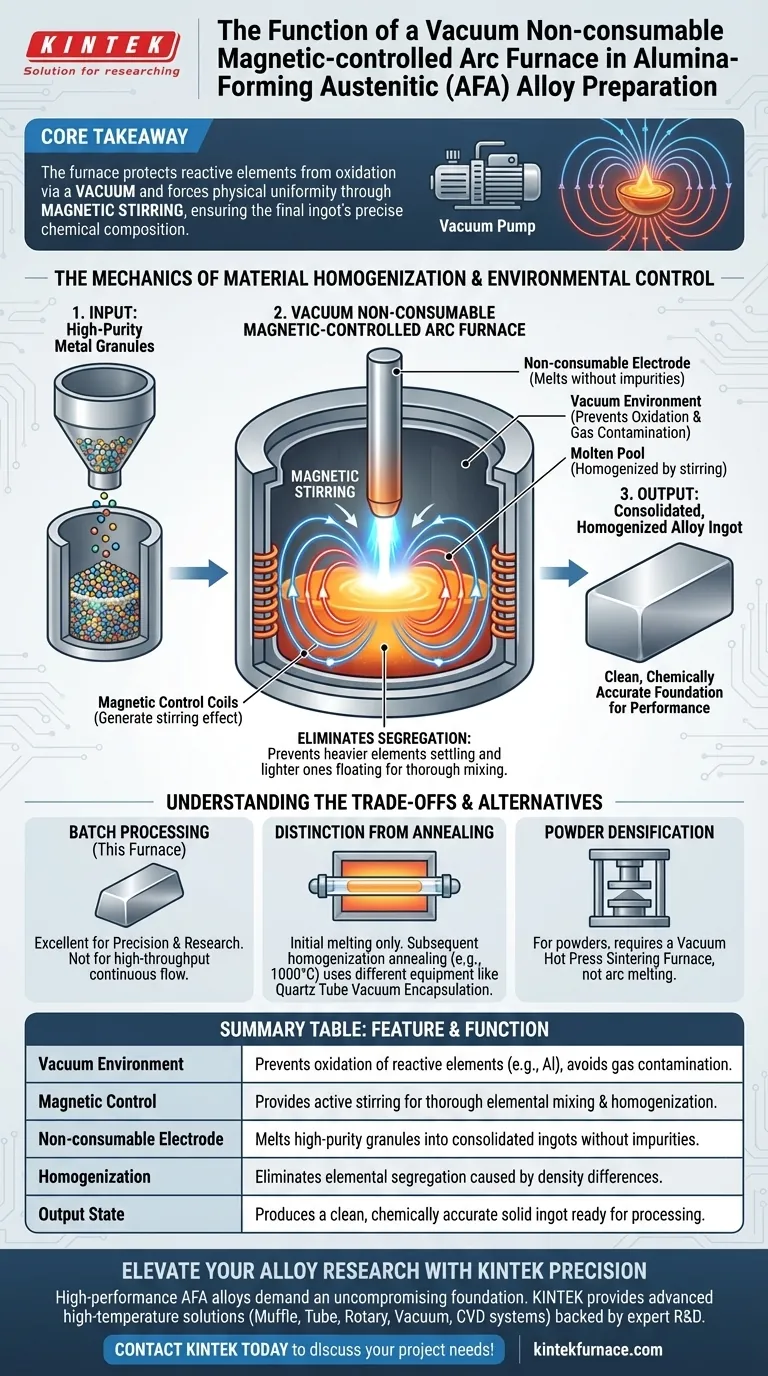

La fornace ad arco non consumabile sottovuoto a controllo magnetico è l'attrezzatura critica utilizzata per fondere granuli metallici ad alta purezza in lingotti di lega precisi durante la preparazione iniziale delle leghe austenitiche che formano allumina (AFA). Sfruttando un ambiente sottovuoto e campi magnetici, trasforma le materie prime in uno stato solido omogeneizzato prevenendo il degrado chimico.

Concetto chiave La fornace ha un duplice scopo: protegge gli elementi reattivi dall'ossidazione tramite vuoto e impone uniformità fisica attraverso l'agitazione magnetica. Ciò garantisce che il lingotto finale corrisponda esattamente alla composizione chimica prevista, che è il fondamento di tutte le prestazioni successive del materiale.

La meccanica dell'omogeneizzazione dei materiali

Fusione di granuli ad alta purezza

Il ruolo principale di questa fornace è la transizione delle materie prime. Prende granuli metallici ad alta purezza e li fonde in un lingotto di lega consolidato.

Questo è il primo e più critico passo per stabilire l'integrità strutturale del materiale.

Controllo magnetico per l'uniformità

Le leghe AFA contengono spesso elementi con diverse densità e punti di fusione. La tecnologia di controllo magnetico all'interno della fornace affronta questo problema generando un effetto di agitazione all'interno del bagno fuso.

Questa agitazione attiva assicura che tutti gli elementi costitutivi siano accuratamente miscelati.

Eliminazione della segregazione

Senza questo intervento magnetico, gli elementi più pesanti potrebbero depositarsi mentre quelli più leggeri galleggiano. La fornace garantisce un'omogeneizzazione completa, prevenendo la segregazione compositiva che indebolirebbe la lega finale.

Controllo ambientale e purezza

Prevenzione dell'ossidazione

Le leghe AFA contengono tipicamente elementi reattivi come l'alluminio. La fornace opera in un ambiente sottovuoto, essenziale per escludere l'ossigeno durante la fase di fusione ad alta temperatura.

Ciò impedisce la formazione di ossidi indesiderati che possono agire come difetti nel materiale.

Evitare la contaminazione da gas

Oltre all'ossigeno, il vuoto protegge il bagno fuso dalla contaminazione da azoto e idrogeno. La contaminazione da gas può causare porosità o fragilità.

Isolando la fusione, la fornace garantisce l'accuratezza della composizione chimica finale.

Comprendere i compromessi

Lavorazione a lotti vs. Flusso continuo

Questo tipo di fornace è tipicamente progettato per la lavorazione a lotti di lingotti. Sebbene eccellente per precisione e ricerca, potrebbe non offrire la velocità di produzione dei metodi di colata continua utilizzati nella produzione di acciaio commerciale di qualità inferiore.

Distinzione dalla ricottura

È fondamentale non confondere la fase di fusione con la fase di ricottura. Mentre questa fornace gestisce la fusione iniziale, la successiva ricottura di omogeneizzazione (spesso a 1000°C) richiede attrezzature diverse, come l'incapsulamento sottovuoto in tubi di quarzo.

La fornace crea il lingotto; l'incapsulamento in tubo di quarzo mantiene la stabilità durante i trattamenti termici di lunga durata.

Fare la scelta giusta per il tuo obiettivo

- Se il tuo obiettivo principale è la creazione iniziale della lega: Affidati alla fornace ad arco non consumabile sottovuoto a controllo magnetico per trasformare i granuli grezzi in un lingotto pulito e omogeneo.

- Se il tuo obiettivo principale è il trattamento termico a lungo termine: Sposta il lingotto preparato in un sistema di incapsulamento sottovuoto in tubo di quarzo per prevenire l'ossidazione durante il processo di ricottura che dura giorni.

- Se il tuo obiettivo principale è la densificazione delle polveri: Richiederebbe una fornace di sinterizzazione a pressa calda sottovuoto, che applica pressione alle polveri, piuttosto che il processo di fusione ad arco utilizzato qui.

La fornace ad arco non consumabile sottovuoto a controllo magnetico fornisce la base incontaminata e uniforme richiesta per lo sviluppo di leghe AFA ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Funzione nella preparazione di leghe AFA |

|---|---|

| Ambiente sottovuoto | Previene l'ossidazione di elementi reattivi come Al ed evita la contaminazione da gas. |

| Controllo magnetico | Fornisce agitazione attiva per garantire una miscelazione elementare completa e l'omogeneizzazione. |

| Elettrodo non consumabile | Fonde granuli ad alta purezza in lingotti consolidati senza introdurre impurità. |

| Omogeneizzazione | Elimina la segregazione elementare causata da differenze di densità. |

| Stato di uscita | Produce un lingotto solido pulito e chimicamente accurato pronto per ulteriori lavorazioni. |

Eleva la tua ricerca sulle leghe con la precisione KINTEK

Le leghe austenitiche che formano allumina (AFA) ad alte prestazioni richiedono una base senza compromessi. KINTEK fornisce le soluzioni avanzate ad alta temperatura necessarie per garantire l'integrità del materiale. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, a tubo, rotativi, sottovuoto e CVD, oltre a forni da laboratorio specializzati, tutti completamente personalizzabili per soddisfare i tuoi specifici requisiti metallurgici.

Sia che tu stia fondendo granuli ad alta purezza o eseguendo ricotture sottovuoto a lungo termine, le nostre attrezzature offrono la precisione che il tuo laboratorio merita. Contatta KINTEK oggi stesso per discutere le esigenze del tuo progetto!

Guida Visiva

Riferimenti

- Qingfeng Jia, Xuping Su. Effect of Si on Mechanical Properties and Oxide Film Formation of AFA Alloy at Low Oxygen Pressure. DOI: 10.3390/coatings15050602

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Qual è il ruolo fondamentale di un forno a induzione sottovuoto (VIM) nell'acciaio ODS? Sintesi di precisione e purezza

- Quali fattori devono essere considerati nella scelta di un crogiolo per un forno a vuoto riscaldato a induzione? Garantire fusioni ad alta purezza ed efficienza

- Quali sono i vantaggi operativi dei forni a induzione rispetto ai metodi di fusione tradizionali? Fusione più veloce, più pulita e più sicura

- Quali sono i componenti chiave di un forno di fusione sottovuoto? Parti essenziali per la fusione di metalli ad alta purezza

- Quali materiali non possono essere riscaldati per induzione? Il Ruolo Chiave della Conducibilità Elettrica

- Perché i tubi di rame cavi vengono utilizzati per le bobine dei forni a induzione? Raffreddamento essenziale per la fusione ad alta potenza

- Perché i sensori FBG vengono utilizzati al posto delle termocoppie per il riscaldamento a induzione? Ottenere un monitoraggio preciso senza EMI

- Qual è il ruolo primario delle apparecchiature di fusione a induzione sotto vuoto nella preparazione delle leghe NiTi? Garantire la purezza del Nitinol