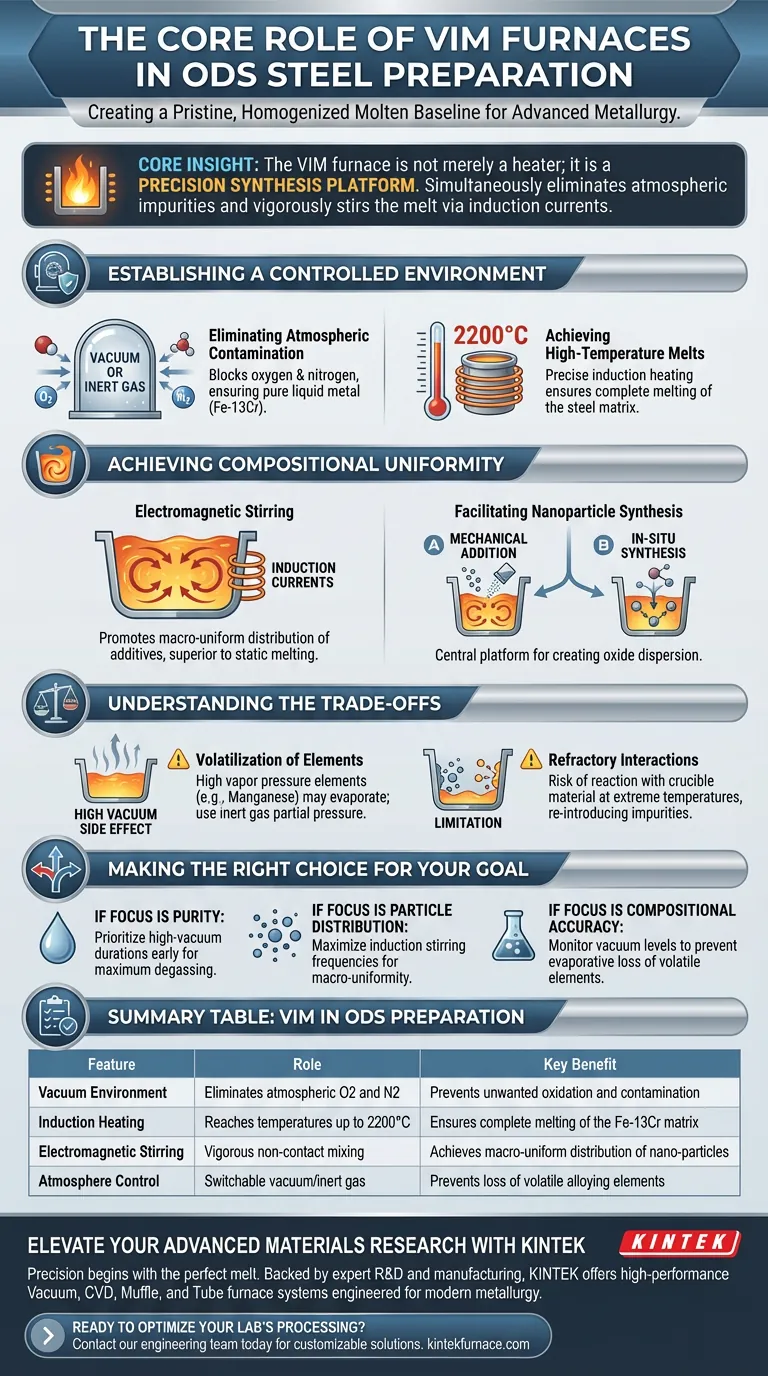

Il ruolo fondamentale di un forno a induzione sottovuoto (VIM) nella preparazione dell'acciaio ODS è creare una base fusa incontaminata e omogeneizzata. Specificamente per l'acciaio Fe-13Cr, il forno VIM utilizza un ambiente ad alto vuoto o a gas inerte per prevenire la contaminazione atmosferica, sfruttando al contempo l'agitazione elettromagnetica per garantire che gli additivi siano distribuiti uniformemente in tutta la massa fusa.

Concetto chiave: Il forno VIM non è semplicemente un riscaldatore; è una piattaforma di sintesi di precisione. La sua capacità di eliminare simultaneamente le impurità atmosferiche e agitare vigorosamente la massa fusa tramite correnti di induzione lo rende lo strumento fondamentale per la ricerca sia sull'aggiunta meccanica che sulla sintesi in situ di nanoparticelle nell'acciaio ODS.

Stabilire un ambiente controllato

Eliminare la contaminazione atmosferica

La sfida principale nella preparazione dell'acciaio rinforzato con dispersione di ossidi (ODS) è prevenire la formazione di ossidi indesiderati prima che vengano introdotte le nanoparticelle ingegnerizzate.

Il forno VIM affronta questo problema operando in un ambiente ad alto vuoto o a gas inerte altamente controllato.

Questo isolamento blocca efficacemente ossigeno e azoto dall'atmosfera, garantendo che il metallo liquido (Fe-13Cr) rimanga puro e privo di contaminazione ambientale.

Ottenere fusioni ad alta temperatura

La preparazione dell'acciaio ODS richiede il raggiungimento di soglie termiche significative per garantire una lega completa.

Attraverso il riscaldamento a induzione ad alta frequenza, il forno VIM fornisce un controllo preciso della temperatura fino a 2200°C.

Questa elevata capacità termica garantisce la fusione completa della matrice di acciaio, preparandola per l'introduzione o la sintesi di agenti disperdenti.

Ottenere uniformità compositiva

Il meccanismo dell'agitazione elettromagnetica

Fondere l'acciaio è solo il primo passo; il requisito fondamentale per l'acciaio ODS è la dispersione uniforme degli elementi.

Il forno VIM utilizza l'agitazione elettromagnetica, un sottoprodotto naturale delle correnti di induzione utilizzate per riscaldare il metallo.

Questo meccanismo di agitazione senza contatto promuove una distribuzione macro-uniforme degli additivi all'interno del bagno fuso, che è superiore ai metodi di fusione statica.

Facilitare la sintesi di nanoparticelle

Il forno VIM funge da piattaforma di ricerca centrale per i due metodi principali di creazione della dispersione di ossidi.

Supporta l'aggiunta meccanica, dove le particelle vengono introdotte fisicamente nella massa fusa agitata.

Supporta anche la sintesi in situ, dove le condizioni chimiche all'interno della massa fusa vengono manipolate per generare nanoparticelle internamente.

Comprendere i compromessi

Mentre il VIM è essenziale per la purezza e la miscelazione, richiede un'attenta gestione di specifiche variabili di processo.

Volatilizzazione degli elementi

L'alto vuoto richiesto per rimuovere gas come ossigeno e azoto può avere un effetto collaterale.

Gli elementi di lega ad alta pressione di vapore (come il manganese) possono evaporare o "bollire" in condizioni di vuoto spinto.

Gli operatori devono spesso passare a una pressione parziale di gas inerte (come l'argon) dopo la fase iniziale di raffinazione per trattenere questi elementi volatili.

Interazioni refrattarie

La pulizia dell'acciaio è limitata dal rivestimento del forno.

Poiché la massa fusa viene agitata vigorosamente e riscaldata a temperature estreme (2200°C), esiste il rischio che il metallo fuso reagisca con il materiale del crogiolo.

Ciò può reintrodurre impurità se il materiale refrattario non viene scelto attentamente per corrispondere alla chimica della massa fusa Fe-13Cr.

Fare la scelta giusta per il tuo obiettivo

Quando si utilizza il VIM per la preparazione dell'acciaio ODS, personalizzare i parametri di processo in base all'obiettivo di ricerca specifico.

- Se il tuo obiettivo principale è la purezza: Dai priorità a periodi di alto vuoto all'inizio della fusione per massimizzare la degassazione e ridurre al minimo le impurità atmosferiche.

- Se il tuo obiettivo principale è la distribuzione delle particelle: Massimizza l'uso delle frequenze di agitazione a induzione per garantire l'uniformità macroscopica degli additivi prima della colata.

- Se il tuo obiettivo principale è l'accuratezza compositiva: Monitora attentamente i livelli di vuoto per prevenire la perdita evaporativa di elementi di lega volatili durante la permanenza ad alta temperatura.

Il forno VIM è il custode della qualità, determinando la purezza e l'omogeneità iniziali su cui si basano tutte le proprietà successive dell'acciaio ODS.

Tabella riassuntiva:

| Caratteristica | Ruolo nella preparazione dell'acciaio ODS | Beneficio chiave |

|---|---|---|

| Ambiente sottovuoto | Elimina O2 e N2 atmosferici | Previene ossidazione e contaminazione indesiderate |

| Riscaldamento a induzione | Raggiunge temperature fino a 2200°C | Garantisce la fusione completa della matrice Fe-13Cr |

| Agitazione elettromagnetica | Vigorosa miscelazione senza contatto | Ottiene una distribuzione macro-uniforme di nanoparticelle |

| Controllo dell'atmosfera | Vuoto/gas inerte commutabile | Previene la perdita di elementi di lega volatili |

Eleva la tua ricerca sui materiali avanzati con KINTEK

La precisione nell'acciaio rinforzato con dispersione di ossidi (ODS) inizia con la fusione perfetta. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi di forni sottovuoto, CVD, muffola e a tubo ad alte prestazioni, specificamente progettati per soddisfare le rigorose esigenze della metallurgia moderna.

Sia che tu richieda forni VIM personalizzati per la sintesi di nanoparticelle o sistemi rotativi e sottovuoto specializzati per il raffinamento dei materiali, le nostre attrezzature forniscono l'accuratezza termica e il controllo atmosferico necessari per le tue scoperte.

Pronto a ottimizzare l'elaborazione ad alta temperatura del tuo laboratorio? Contatta oggi il nostro team di ingegneri per discutere le tue esigenze di ricerca uniche e scoprire come le nostre soluzioni personalizzabili possono migliorare l'efficienza della tua produzione.

Guida Visiva

Riferimenti

- Alexandr Panichkin, Alexandr Arbuz. RESEARCH OF INJECTION METHODS FOR Y2O3 NANOPARTICLES INTO NICKEL- FREE STAINLESS STEEL DURING INDUCTION VACUUM REMELTING. DOI: 10.59957/jctm.v59.i1.2024.20

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Come si confronta la colata sottovuoto con lo stampaggio a iniezione? Scegli il processo giusto per il tuo volume di produzione

- Cosa rende possibile la fusione sotto vuoto a induzione? Sbloccare la produzione di metalli ultra-puri

- Qual è il componente principale di un riscaldatore a induzione e di cosa è fatto? Sblocca un riscaldamento efficiente e senza contatto

- Quali sono le tre componenti principali di un forno a induzione sottovuoto? Sistemi chiave per la produzione di metalli puri

- Qual è il ruolo di un forno a induzione ad alto vuoto nelle leghe (CoCrNi)94Al3Ti3? Proteggere purezza e composizione

- Qual è meglio: il forno a induzione o il forno ad arco elettrico? Lo strumento giusto per la tua missione metallurgica.

- Perché i forni a induzione per la fusione dell'oro sono considerati convenienti a lungo termine? Un investimento intelligente per profitti più elevati

- Cos'è la saldatura a induzione e come viene eseguita? Scopri la saldatura ad alta velocità e senza contatto per metalli e materie plastiche