La scelta del crogiolo giusto per un forno a vuoto riscaldato a induzione è una decisione critica che influenza direttamente il successo della tua fusione. La scelta dipende da tre fattori primari: la compatibilità chimica con il metallo da fondere, la capacità del materiale di resistere a temperature di processo estreme e la sua stabilità sotto vuoto. Le tue opzioni principali sono ceramiche refrattarie come allumina, zirconia e magnesia, o un materiale conduttivo come la grafite, ciascuno adatto per applicazioni specifiche.

Un crogiolo non è semplicemente un contenitore; è un componente attivo in un sistema metallurgico ad alta energia. La scelta ottimale è un materiale che rimanga chimicamente inerte alla tua lega alla temperatura di picco, resista allo shock termico dovuto a cicli di riscaldamento rapidi e non degassi sotto vuoto, garantendo così la purezza della fusione e l'integrità del forno.

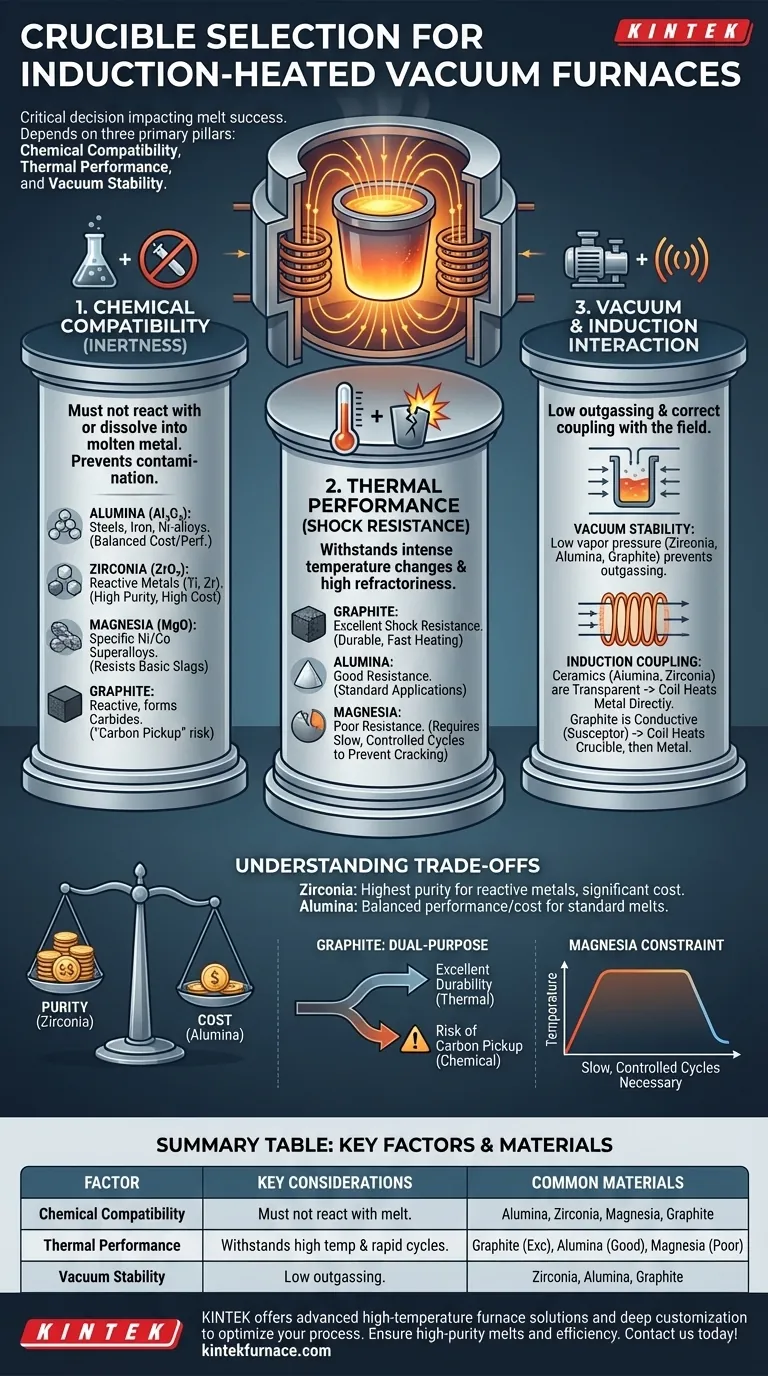

I Tre Pilastri della Selezione del Crogiolo

La scelta di un crogiolo richiede una valutazione sistematica della sua interazione con il metallo, il calore e l'ambiente del forno. Trascurare uno qualsiasi di questi pilastri può portare a contaminazione, guasti del crogiolo e costosi tempi di inattività.

Pilastro 1: Compatibilità Chimica

Questo è il fattore più critico. Il materiale del crogiolo non deve reagire o dissolversi nel metallo fuso, poiché ciò contaminerebbe il prodotto finale.

- Allumina (Al₂O₃): Questo è il materiale di riferimento per molte applicazioni. È relativamente economico e dimostra una buona stabilità nella fusione di ferro, acciai e molte leghe a base di nichel.

- Zirconia (ZrO₂): Questo è il materiale di scelta per applicazioni ad alta temperatura che coinvolgono metalli altamente reattivi, come titanio, zirconio e altre leghe refrattarie. La sua superiore inerzia chimica previene la contaminazione da ossigeno in queste fusioni sensibili.

- Magnesia (MgO): Utilizzata per la fusione di superleghe specifiche a base di nichel e cobalto dove l'allumina o la zirconia non sono adatte. Offre un'eccellente resistenza alle scorie basiche.

- Grafite: Sebbene abbia eccellenti proprietà termiche, la grafite è reattiva. Si dissolverà prontamente in alcuni metalli fusi (come ferro o titanio), formando carburi. Questa "cattura di carbonio" può essere un effetto desiderabile in alcuni processi ma è una delle principali fonti di contaminazione in altri.

Pilastro 2: Prestazioni Termiche

Il crogiolo deve sopportare i cambiamenti di temperatura intensi e rapidi inerenti al riscaldamento a induzione.

- Refrattarietà: Questa è la capacità di un materiale di resistere alle alte temperature senza degradare o fondere. Il punto di fusione del crogiolo deve essere significativamente superiore alla temperatura massima di processo della tua lega.

- Resistenza allo shock termico: Il riscaldamento a induzione è estremamente rapido, creando un immenso stress termico man mano che il crogiolo si espande. Il successivo ciclo di raffreddamento crea nuovamente stress. I materiali con scarsa resistenza allo shock termico, come la magnesia, sono soggetti a fessurazioni se non riscaldati e raffreddati con un programma molto lento e controllato.

Pilastro 3: Interazione con l'Ambiente del Forno

Il crogiolo deve funzionare correttamente nelle condizioni uniche di una camera a vuoto riscaldata a induzione.

- Stabilità del vuoto: A temperature elevate e basse pressioni, alcuni materiali possono "degassare", rilasciando elementi volatili. Un crogiolo adatto deve avere una bassa tensione di vapore per evitare di contaminare l'ambiente del vuoto e la fusione stessa.

- Accoppiamento a induzione: I crogioli ceramici (allumina, zirconia) sono trasparenti al campo elettromagnetico, il che significa che la bobina di induzione riscalda direttamente la carica di metallo conduttivo. Al contrario, un crogiolo di grafite è elettricamente conduttivo e viene riscaldato direttamente dal campo, che a sua volta riscalda la carica metallica tramite conduzione e irradiazione. Questo rende la grafite un "suscettore", che può essere utile per fondere materiali non conduttivi o migliorare l'uniformità termica.

Comprendere i Compromessi

Non esiste un unico crogiolo "migliore". La tua selezione sarà sempre un equilibrio tra prestazioni, costi e vincoli operativi.

Costo vs. Purezza

La zirconia offre il massimo livello di purezza per i metalli reattivi ma ha un costo significativamente superiore rispetto all'allumina. Per fondere acciai standard dove inclusioni minori di allumina sono tollerabili, l'uso di un costoso crogiolo di zirconia è inutile.

Grafite: un Materiale a Doppio Scopo

L'alta conduttività termica della grafite e l'eccellente resistenza allo shock termico la rendono molto durevole. Tuttavia, il rischio di formazione di carburi la rende completamente inadatta per la produzione di leghe a basso contenuto di carbonio. Devi decidere se il potenziale assorbimento di carbonio è un rischio accettabile, un contaminante indesiderato o una caratteristica desiderata per il tuo processo specifico.

Vincoli Operativi

Materiali come la magnesia possono avere una resistenza chimica ideale per una particolare superlega, ma la loro scarsa resistenza allo shock termico impone un significativo onere operativo. Devi impegnarti a rampe di riscaldamento e raffreddamento lente e accuratamente programmate per prevenire il guasto catastrofico del crogiolo.

Fare la Scelta Giusta per la Tua Fusione

La tua applicazione determina il materiale corretto. Utilizza questa guida per allineare la scelta del crogiolo al tuo obiettivo primario.

- Se il tuo obiettivo principale è la fusione di acciai standard, ferro o leghe di nichel comuni: L'allumina offre il miglior equilibrio tra prestazioni e costi.

- Se il tuo obiettivo principale è la fusione di metalli altamente reattivi come il titanio o leghe a temperature estreme: La zirconia è la scelta obbligata per prevenire la contaminazione della fusione e garantire la purezza.

- Se il tuo obiettivo principale è la fusione di leghe in cui il contenuto di carbonio deve essere minimizzato: Evita rigorosamente i crogioli di grafite per prevenire l'indesiderato assorbimento di carbonio dalla parete del crogiolo.

- Se il tuo obiettivo principale è la fusione di leghe specifiche in cui è specificata la magnesia: Devi usare la magnesia, ma preparati a implementare un profilo di riscaldamento e raffreddamento lento e controllato per prevenire fessurazioni.

Una valutazione metodica di questi fattori trasforma la selezione del crogiolo da una congettura a una componente prevedibile di un processo di fusione di successo e ad alta purezza.

Tabella riassuntiva:

| Fattore | Considerazioni chiave | Materiali comuni |

|---|---|---|

| Compatibilità Chimica | Non deve reagire con il metallo fuso per evitare la contaminazione | Allumina, Zirconia, Magnesia, Grafite |

| Prestazioni Termiche | Resiste alle alte temperature e ai cicli di riscaldamento rapidi | Allumina (buona), Grafite (eccellente), Magnesia (scarsa) |

| Stabilità del Vuoto | Basso degassamento per mantenere la purezza e l'integrità del forno | Zirconia, Allumina, Grafite |

Hai difficoltà nella selezione del crogiolo per il tuo forno a vuoto riscaldato a induzione? KINTEK sfrutta l'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Garantisci fusioni ad alta purezza ed efficienza operativa—contattaci oggi per discutere come possiamo ottimizzare il tuo processo!

Guida Visiva

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è la funzione principale dei tubi sigillati al quarzo ad alta purezza? Padronanza della sintesi della lega Sb-Te con isolamento di precisione

- Quali materiali vengono utilizzati per i tubi in un forno tubolare ad alta temperatura? Scegli il tubo giusto per il tuo laboratorio

- Quali applicazioni industriali e di ricerca vedono l'utilizzo dei forni a tubo? Sblocca Soluzioni di Processo Termico di Precisione

- Qual è la funzione dei tubi di quarzo incapsulati ad alto vuoto per Ce2(Fe, Co)17? Garantire la purezza e la stabilità della fase

- Perché un forno a tubo sotto vuoto ad alta precisione è essenziale per il grafene CVD? Controllo della crescita e purezza