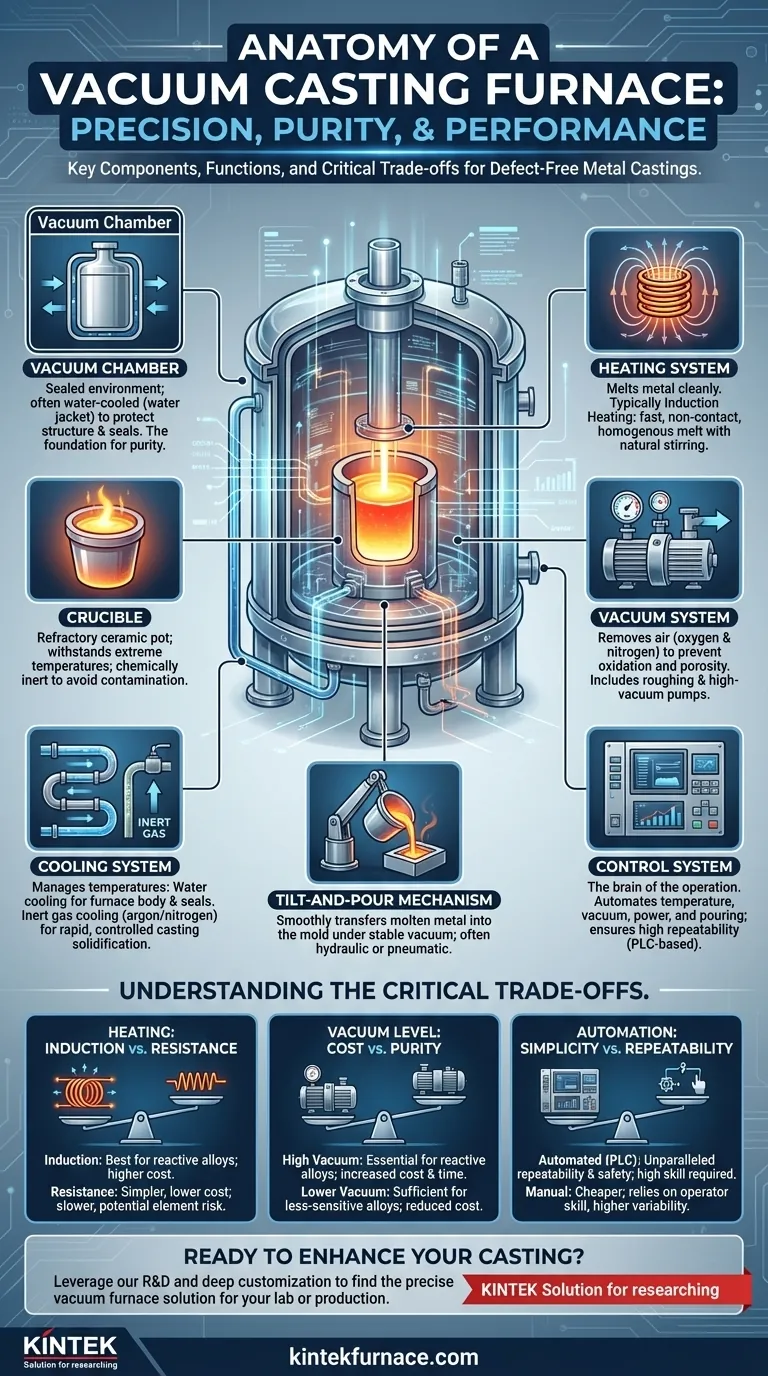

Al suo interno, un forno di fusione sottovuoto integra sette componenti principali. Questi sono la camera a vuoto che fornisce l'ambiente sigillato, un sistema di riscaldamento (tipicamente a induzione) per fondere il metallo all'interno di un crogiolo, un sistema di vuoto per rimuovere aria e gas reattivi, un meccanismo di inclinazione e colata per trasferire il metallo fuso, un sistema di raffreddamento per gestire le temperature e un sistema di controllo per automatizzare l'intero processo.

Un forno di fusione sottovuoto non è solo una raccolta di parti, ma un sistema altamente integrato. Il suo scopo è controllare con precisione l'atmosfera, la temperatura e il flusso del materiale per produrre getti metallici ad alta purezza e senza difetti, impossibili da ottenere in un'atmosfera normale.

L'Anatomia di un Forno di Fusione Sottovuoto

Per capire come questi forni ottengano risultati di così alta qualità, dobbiamo esaminare come ogni componente contribuisce al processo rigorosamente controllato. Il sistema è progettato per un unico scopo: il controllo totale ambientale e termico.

La Struttura di Contenimento: La Camera a Vuoto

La camera a vuoto, chiamata anche corpo o vaso del forno, è l'involucro d'acciaio sigillato dove si svolge l'intero processo. È la base del sistema.

La maggior parte delle camere sono costruite in acciaio inossidabile con un design a doppia parete, o "camicia d'acqua". Questo permette all'acqua di raffreddamento di circolare, proteggendo le pareti della camera e le guarnizioni critiche dal calore interno intenso.

La Fonte di Calore: Fusione della Lega

L'obiettivo è fondere la lega metallica in modo pulito ed efficiente. Questo è gestito principalmente dal sistema di riscaldamento e dal crogiolo che contiene il materiale.

Sistema di Riscaldamento a Induzione

Per la fusione, il riscaldamento a induzione è il metodo più comune. Una bobina elettromagnetica genera un potente campo magnetico che riscalda il metallo conduttivo all'interno del crogiolo direttamente, rapidamente e in modo pulito, senza contatto. Questo processo crea anche un effetto di agitazione naturale, garantendo una fusione omogenea.

Il Crogiolo

Il crogiolo è il vaso ceramico refrattario che contiene la carica metallica durante la fusione. Deve resistere a temperature estreme ed essere chimicamente inerte per evitare di contaminare la lega fusa.

Il Controllo Ambientale: Vuoto e Raffreddamento

Il controllo dell'atmosfera è la caratteristica distintiva di un forno sottovuoto. Ciò comporta sia la rimozione di gas indesiderati che la gestione del calore.

Il Sistema del Vuoto

Questo è un sistema composto da più parti progettato per rimuovere l'aria—specificamente ossigeno e azoto—dalla camera. La rimozione di questi gas reattivi previene l'ossidazione e la porosità, che sono difetti comuni nella fusione convenzionale.

Un sistema tipico include pompe meccaniche per la rimozione iniziale dell'aria (sgrossatura) e pompe per alto vuoto (come pompe molecolari o a diffusione) per raggiungere la pressione finale bassa. Valvole e manometri controllano e monitorano il livello di vuoto durante tutto il processo.

Il Sistema di Raffreddamento

Il raffreddamento avviene in due aree chiave. In primo luogo, un sistema di raffreddamento ad acqua fa circolare continuamente acqua attraverso il corpo del forno e la porta per proteggere la struttura e le guarnizioni.

In secondo luogo, dopo che il metallo è stato colato, un sistema di raffreddamento a gas inerte spesso riempie la camera con un gas come argon o azoto per aiutare a raffreddare rapidamente e in modo controllato il getto finito.

Il Centro di Azione: Controllo e Manipolazione

Questi sistemi gestiscono l'operazione fisica e assicurano che il processo sia ripetibile e sicuro.

Il Sistema di Controllo

I forni moderni sono governati da un Controllore Logico Programmabile (PLC) o un sistema automatizzato simile. Questo "cervello" centrale monitora e controlla la temperatura, la pressione del vuoto, la potenza di riscaldamento e i tempi della sequenza di colata, garantendo un'elevata coerenza da una partita all'altra.

Il Meccanismo di Inclinazione e Colata

Una volta che il metallo raggiunge la temperatura corretta e il vuoto è stabile, un sistema idraulico o pneumatico inclina fisicamente il crogiolo e l'assemblaggio della bobina a induzione. Questa azione versa dolcemente il metallo fuso nello stampo, che si trova anch'esso all'interno della camera a vuoto.

Comprendere i Compromessi Critici

La selezione o l'utilizzo di un forno sottovuoto implica il bilanciamento di priorità contrastanti. Comprendere questi compromessi è fondamentale per prendere una decisione informata.

Metodo di Riscaldamento: Induzione vs. Resistenza

Il riscaldamento a induzione è veloce, pulito e fornisce un'eccellente agitazione della fusione, rendendolo ideale per leghe reattive e complesse. Tuttavia, l'attrezzatura è più costosa e complessa.

Il riscaldamento a resistenza, utilizzando elementi come grafite o molibdeno, è più semplice e meno costoso. Tuttavia, può essere più lento e comporta un leggero rischio di contaminazione della fusione da parte del materiale dell'elemento.

Livello di Vuoto: Costo vs. Purezza

Il raggiungimento di un alto vuoto richiede pompe multistadio sofisticate e costose. Questo è essenziale per leghe estremamente reattive come il titanio, ma aumenta il tempo di ciclo e i costi di manutenzione.

Un vuoto inferiore che utilizza solo pompe meccaniche è sufficiente per molte leghe meno sensibili. Ciò riduce significativamente il costo e la complessità del forno.

Automazione: Semplicità vs. Ripetibilità

Un sistema PLC completamente automatizzato offre una ripetibilità ineguagliabile, la registrazione dei processi e interblocchi di sicurezza. Questo è fondamentale per la produzione certificata ma comporta un costo iniziale elevato e richiede competenze specialistiche per la programmazione e la manutenzione.

I controlli manuali o semi-manuali sono molto più economici e semplici. Tuttavia, dipendono fortemente dall'abilità dell'operatore e introducono un rischio maggiore di variabilità del processo ed errore umano.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo di produzione specifico determina quali componenti e caratteristiche sono più critici per il tuo successo.

- Se il tuo obiettivo principale è la fusione di leghe altamente reattive (come titanio o superleghe): Dai la priorità a un forno con un sistema ad alto vuoto e un riscaldamento a induzione pulito e senza contatto.

- Se il tuo obiettivo principale è la produzione ad alto rendimento: Un robusto meccanismo di inclinazione-colata automatizzato e un efficiente sistema di raffreddamento a gas inerte sono fondamentali per ridurre al minimo i tempi di ciclo.

- Se il tuo obiettivo principale è la sicurezza operativa e l'affidabilità: Investi in un forno con un sistema di raffreddamento ad acqua ben progettato, interblocchi di sicurezza completi e un moderno sistema di controllo basato su PLC.

Comprendere come questi componenti funzionano come un sistema interconnesso ti consente di specificare, utilizzare e mantenere un forno che soddisfi con precisione le tue esigenze di produzione.

Tabella riassuntiva:

| Componente | Funzione Chiave |

|---|---|

| Camera a Vuoto | Fornisce un ambiente sigillato per il processo di fusione |

| Sistema di Riscaldamento | Fonde il metallo utilizzando metodi a induzione o resistenza |

| Crogiolo | Contiene e mantiene la carica di metallo fuso |

| Sistema del Vuoto | Rimuove aria e gas per prevenire l'ossidazione |

| Meccanismo di Inclinazione e Colata | Trasferisce il metallo fuso nello stampo |

| Sistema di Raffreddamento | Gestisce le temperature e raffredda il getto |

| Sistema di Controllo | Automatizza e monitora l'intero processo per la coerenza |

Pronto a migliorare la tua fusione di metalli con precisione e purezza? Presso KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per laboratori e impianti di produzione. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare le tue esigenze sperimentali e di produzione uniche. Che tu stia lavorando con leghe reattive o puntando a un'elevata produttività, la nostra esperienza garantisce risultati affidabili e senza difetti. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi con una soluzione personalizzata di forno di fusione sottovuoto!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche