I sensori a reticolo di Bragg in fibra (FBG) sono la scelta obbligata per gli ambienti di riscaldamento a induzione perché sono completamente immuni alle interferenze elettromagnetiche (EMI). Mentre le termocoppie tradizionali si basano su componenti metallici che reagiscono ai campi magnetici, i sensori FBG utilizzano la luce che viaggia attraverso fibre di vetro non conduttive per fornire dati di temperatura accurati senza distorsione del segnale o guasti fisici.

Concetto chiave I campi elettromagnetici alternati ad alta intensità causano il surriscaldamento dei sensori metallici e la generazione di correnti elettriche errate. I sensori FBG eliminano questa modalità di guasto utilizzando un meccanismo di rilevamento ottico, consentendo un monitoraggio sicuro e preciso direttamente all'interno della zona di induzione.

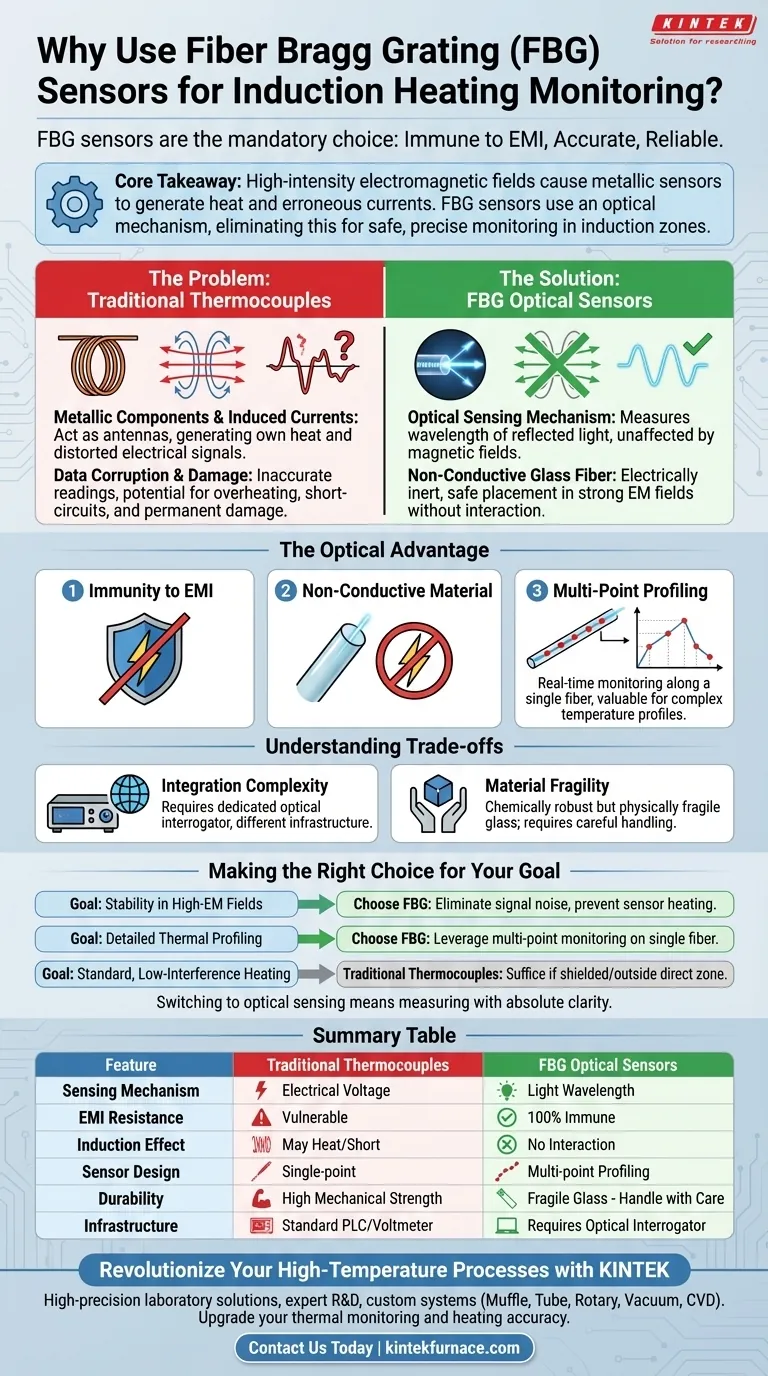

Il problema delle termocoppie tradizionali

La fisica dell'interferenza

Il riscaldamento a induzione opera generando campi elettromagnetici alternati ad alta intensità. Le termocoppie tradizionali sono costruite con fili metallici progettati per generare una piccola tensione in base alla temperatura.

Correnti indotte

Poiché sono metalliche, le termocoppie agiscono essenzialmente come antenne all'interno della bobina di induzione. Il campo magnetico alternato crea correnti indotte direttamente nei fili della termocoppia.

Corruzione dei dati e danni

Queste correnti indotte distorcono il segnale di tensione, portando a letture di temperatura estremamente imprecise. In scenari gravi, la corrente indotta può causare il surriscaldamento o il cortocircuito del sensore stesso, con conseguenti danni permanenti al sensore.

Il vantaggio ottico dei sensori FBG

Immunità alle EMI

I sensori FBG operano su un meccanismo di rilevamento ottico, misurando le variazioni della lunghezza d'onda della luce riflessa anziché le variazioni di tensione. La luce non è influenzata dai campi magnetici, rendendo i sensori FBG completamente immuni alle interferenze che paralizzano i sensori elettronici.

Materiale non conduttivo

Questi sensori sono costruiti in fibra di vetro, che è un materiale elettricamente non conduttivo. Ciò consente di posizionare il sensore in sicurezza al centro di forti campi magnetici senza interagire con la fonte di energia o alterare il profilo di riscaldamento.

Profilazione multipunto

Oltre alla semplice durabilità, la tecnologia FBG consente il monitoraggio in tempo reale e multipunto lungo un'unica fibra. Questo è particolarmente prezioso in applicazioni complesse, come i reattori di decomposizione dell'ammoniaca, dove la comprensione del profilo di temperatura completo è fondamentale per il controllo del processo.

Comprendere i compromessi

Complessità di integrazione

Sebbene i sensori FBG risolvano il problema delle interferenze, richiedono un interrogatore ottico per interpretare i segnali luminosi. Questo è un requisito infrastrutturale diverso rispetto ai normali voltmetri o PLC utilizzati con le termocoppie.

Fragilità del materiale

Sebbene chimicamente robusta, la costruzione in fibra di vetro è fisicamente diversa dal filo metallico. Sono necessarie tecniche di manipolazione e installazione adeguate per garantire che la fibra non venga spezzata o sottoposta a stress meccanico durante l'installazione nel reattore.

Fare la scelta giusta per il tuo obiettivo

- Se la tua priorità assoluta è la stabilità in campi ad alta EMI: Scegli i sensori FBG per eliminare il rumore del segnale e impedire al sensore di diventare esso stesso un elemento riscaldante.

- Se la tua priorità assoluta è la profilazione termica dettagliata: Scegli i sensori FBG per sfruttare la loro capacità di misurare più punti lungo un'unica fibra senza complessi cablaggi.

- Se la tua priorità assoluta è il riscaldamento standard a bassa interferenza: Le termocoppie tradizionali possono essere sufficienti, a condizione che siano schermate o posizionate al di fuori della zona di induzione diretta.

Passando al rilevamento ottico, si passa dall'inferire la temperatura attraverso il rumore alla sua misurazione con assoluta chiarezza.

Tabella riassuntiva:

| Caratteristica | Termocoppie tradizionali | Sensori ottici FBG |

|---|---|---|

| Meccanismo di rilevamento | Tensione elettrica (metallica) | Lunghezza d'onda della luce (vetro) |

| Resistenza alle EMI | Vulnerabile alla distorsione del segnale | 100% immune alle interferenze |

| Effetto di induzione | Può surriscaldarsi o andare in cortocircuito | Nessuna interazione con i campi magnetici |

| Design del sensore | Monitoraggio a punto singolo | Profilazione multipunto in tempo reale |

| Durabilità | Elevata resistenza meccanica | Vetro fragile (richiede manipolazione attenta) |

| Infrastruttura | PLC/Voltmetro standard | Richiede un interrogatore ottico |

Rivoluziona i tuoi processi ad alta temperatura con KINTEK

Non lasciare che il rumore del segnale comprometta i tuoi dati termici critici. KINTEK fornisce soluzioni di laboratorio ad alta precisione supportate da R&S e produzione esperte. Sia che tu richieda sistemi Muffle, a tubo, rotativi, sottovuoto o CVD, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze uniche di induzione o di lavorazione termica.

Pronto ad aggiornare il tuo monitoraggio termico e la precisione del riscaldamento? Contattaci oggi stesso per scoprire come i nostri sistemi avanzati e la nostra esperienza nel rilevamento ottico possono ottimizzare i risultati della tua ricerca e produzione.

Guida Visiva

Riferimenti

- Débora de Figueiredo Luiz, Jurriaan Boon. Use of a 3D Workpiece to Inductively Heat an Ammonia Cracking Reactor. DOI: 10.3390/suschem6040043

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

Domande frequenti

- Quali sono i vantaggi dei forni a induzione per la fusione nella lavorazione dei metalli? Aumenta efficienza, qualità e sicurezza

- Come funziona un forno a induzione sotto vuoto nella simulazione di deossidazione silicio-manganese? Ottenere risultati di elevata purezza

- Cosa bisogna considerare quando si seleziona un forno a induzione per la fusione? Fattori chiave per prestazioni ottimali

- Qual è la funzione di un forno a induzione sottovuoto? Raggiungere l'omogeneità nelle leghe Fe-C-B-Cr-W

- Che ruolo svolge un forno VIM nell'acciaio Fe-32Mn-11Al-1.4C-3Ni? Precisione Purezza e Protezione dall'ossidazione

- Quali sono i vantaggi del design compatto e leggero dei forni a induzione? Massimizzare l'efficienza in spazi limitati

- Quali sono le proprietà chiave delle leghe di titanio e perché vengono fuse nei forni VIM? Sblocca la produzione di leghe ad alte prestazioni

- Come migliora l'efficienza il forno di fusione a induzione IGBT nella fusione di materiali non magnetici? Massimizza la tua velocità di fusione e il risparmio energetico