A lungo termine, i forni a induzione generano significativi risparmi sui costi attraverso una potente combinazione di efficienza energetica superiore, ridotte esigenze di manutenzione e migliore qualità del materiale. A differenza dei forni tradizionali che sprecano energia riscaldando l'intera camera, la tecnologia a induzione riscalda direttamente il metallo stesso, riducendo drasticamente il consumo energetico e le spese operative durante la vita utile del forno.

Sebbene l'investimento iniziale per un forno a induzione possa essere più elevato, considerarlo attraverso la lente del Costo Totale di Proprietà (TCO) ne rivela il vero vantaggio finanziario. I risparmi cumulativi in energia, manutenzione e resa del materiale superano costantemente l'investimento iniziale.

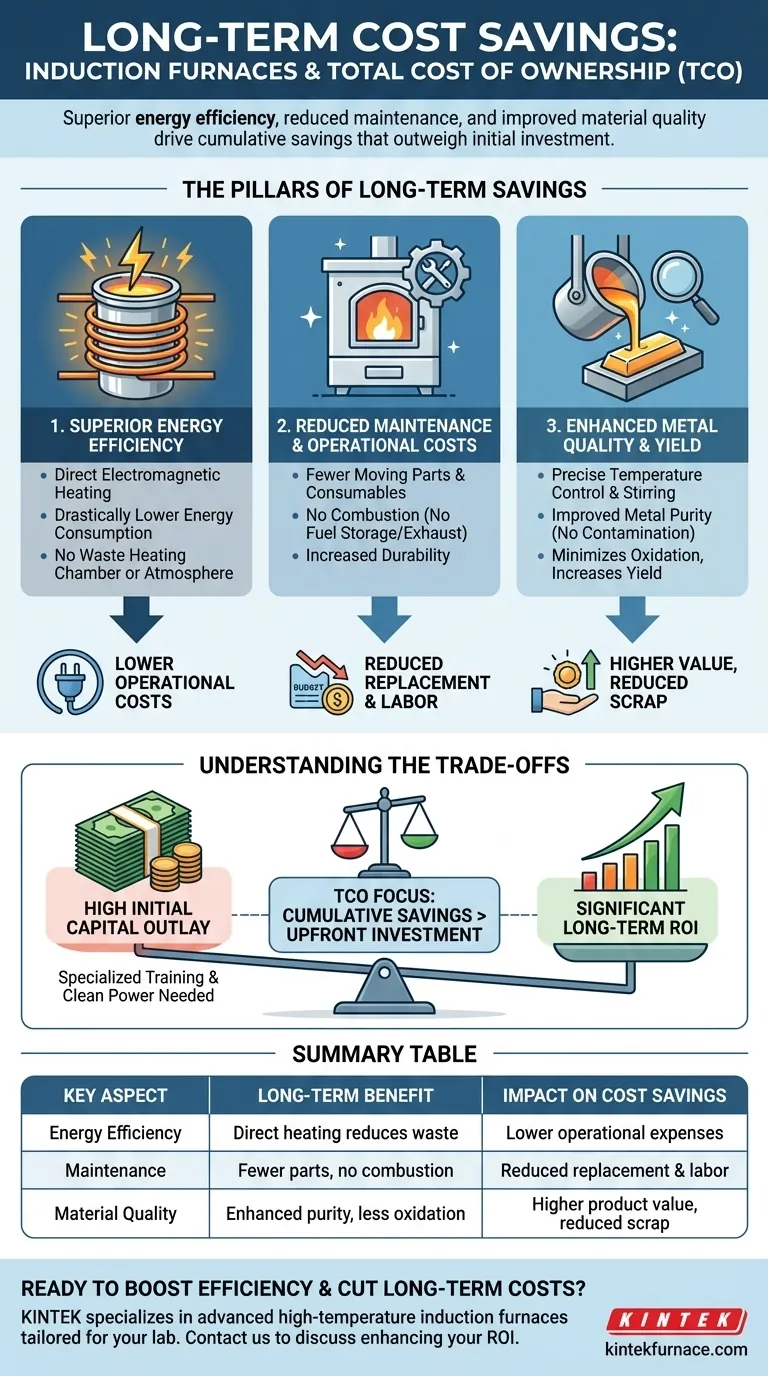

I pilastri del risparmio a lungo termine

I benefici finanziari della tecnologia a induzione non si basano su una singola caratteristica, ma sull'interazione di tre vantaggi operativi fondamentali. Comprendere ciascuno è la chiave per giustificare l'investimento.

Pilastro 1: Efficienza energetica superiore

Un forno a induzione funziona utilizzando un campo elettromagnetico per indurre una corrente elettrica direttamente all'interno della carica metallica. Questo processo è intrinsecamente più efficiente rispetto ai metodi basati sulla combustione.

Questo metodo di riscaldamento diretto significa che l'energia non viene sprecata per riscaldare le pareti del forno o l'atmosfera circostante. Ciò porta a un consumo energetico drasticamente inferiore per tonnellata di metallo fuso, un fattore primario di riduzione dei costi operativi.

Pilastro 2: Costi di manutenzione e operativi ridotti

I forni tradizionali hanno numerosi componenti che si usurano, come bruciatori, linee di alimentazione del combustibile e rivestimenti refrattari estesi soggetti a forti attacchi chimici e termici.

I forni a induzione hanno meno parti mobili e materiali di consumo. L'assenza di combustione elimina la necessità di stoccaggio del combustibile, canne fumarie e sistemi di controllo dell'inquinamento, semplificando le operazioni e tagliando il budget per parti di ricambio e manodopera. La loro durabilità porta a costi di manutenzione inferiori per tutta la vita utile.

Pilastro 3: Qualità e resa del metallo migliorate

Il processo a induzione consente un controllo preciso della temperatura e crea un'azione di agitazione all'interno del bagno fuso. Ciò garantisce una miscela omogenea e una qualità costante della lega.

Fondamentalmente, poiché non c'è combustione, il rischio di contaminazione del metallo da sottoprodotti del combustibile viene eliminato, portando a una purezza del metallo migliorata. Questo processo minimizza anche l'ossidazione, il che significa che meno metallo viene perso come scoria, aumentando la resa complessiva del materiale e riducendo i tassi di scarto.

Comprendere i compromessi

Per prendere una decisione pienamente informata, è fondamentale riconoscere le sfide e i requisiti iniziali associati alla tecnologia a induzione.

Elevato investimento iniziale

La barriera più significativa è il prezzo di acquisto iniziale. I forni a induzione rappresentano un investimento di capitale maggiore rispetto ad alcuni tipi di forni tradizionali. Il ROI a lungo termine deve essere il fulcro di qualsiasi valutazione finanziaria.

Requisito di energia pulita

I forni a induzione sono potenti dispositivi elettrici. Richiedono un'alimentazione elettrica stabile e ad alta capacità. Per alcune strutture, ciò potrebbe richiedere un aggiornamento dell'infrastruttura elettrica esistente, aumentando il costo iniziale del progetto.

Formazione specializzata degli operatori

Sebbene più semplici da mantenere, l'utilizzo di un forno a induzione in modo efficiente e sicuro richiede conoscenze specifiche. Una formazione adeguata per gli operatori e il personale di manutenzione è essenziale per massimizzare i benefici del forno e garantire una lunga vita operativa.

Prendere la giusta decisione di investimento

I tuoi specifici obiettivi di produzione determineranno come valuterai i benefici di un forno a induzione.

- Se il tuo obiettivo principale è massimizzare il ROI a lungo termine: Dai priorità all'analisi dei tuoi costi energetici e della resa del materiale, poiché queste aree forniranno i rendimenti finanziari più significativi e costanti.

- Se il tuo obiettivo principale è l'efficienza operativa e un ambiente di lavoro più pulito: La riduzione delle spese generali di manutenzione, l'eliminazione dello stoccaggio del combustibile in loco e l'assenza di emissioni di combustione sono i vantaggi chiave.

- Se il tuo obiettivo principale è raggiungere la massima purezza del materiale e minimizzare gli scarti: Il controllo preciso e l'ambiente a bassa contaminazione della fusione a induzione sono impareggiabili e miglioreranno direttamente la qualità del prodotto.

In definitiva, scegliere un forno a induzione è un investimento in una produzione prevedibile, efficiente e di alta qualità per gli anni a venire.

Tabella riassuntiva:

| Aspetto chiave | Beneficio a lungo termine | Impatto sul risparmio sui costi |

|---|---|---|

| Efficienza energetica | Il riscaldamento diretto del metallo riduce lo spreco di energia | Costi operativi inferiori nel tempo |

| Manutenzione | Meno parti mobili e nessun sistema di combustione | Costi di sostituzione e manodopera ridotti |

| Qualità del materiale | Purezza e resa migliorate con meno ossidazione | Valore del prodotto più elevato e tassi di scarto ridotti |

Pronto a migliorare l'efficienza del tuo laboratorio e a ridurre i costi a lungo termine? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi forni a induzione su misura per diversi laboratori. Con la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo prodotti come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera e sistemi CVD/PECVD, oltre a una profonda personalizzazione per soddisfare le tue esigenze uniche. Contattaci oggi per discutere come le nostre soluzioni possono migliorare il tuo ROI e le prestazioni operative!

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono alcune applicazioni specifiche dei forni a pressa a caldo sottovuoto? Sblocca la fabbricazione di materiali avanzati

- Qual è il processo di pressatura a caldo? Una guida per ottenere una densità del materiale superiore

- Quali sono le applicazioni della pressatura a caldo? Ottenere le massime prestazioni del materiale

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori

- Quali sono le principali applicazioni della pressatura a caldo sotto vuoto? Creare materiali densi e puri per industrie esigenti