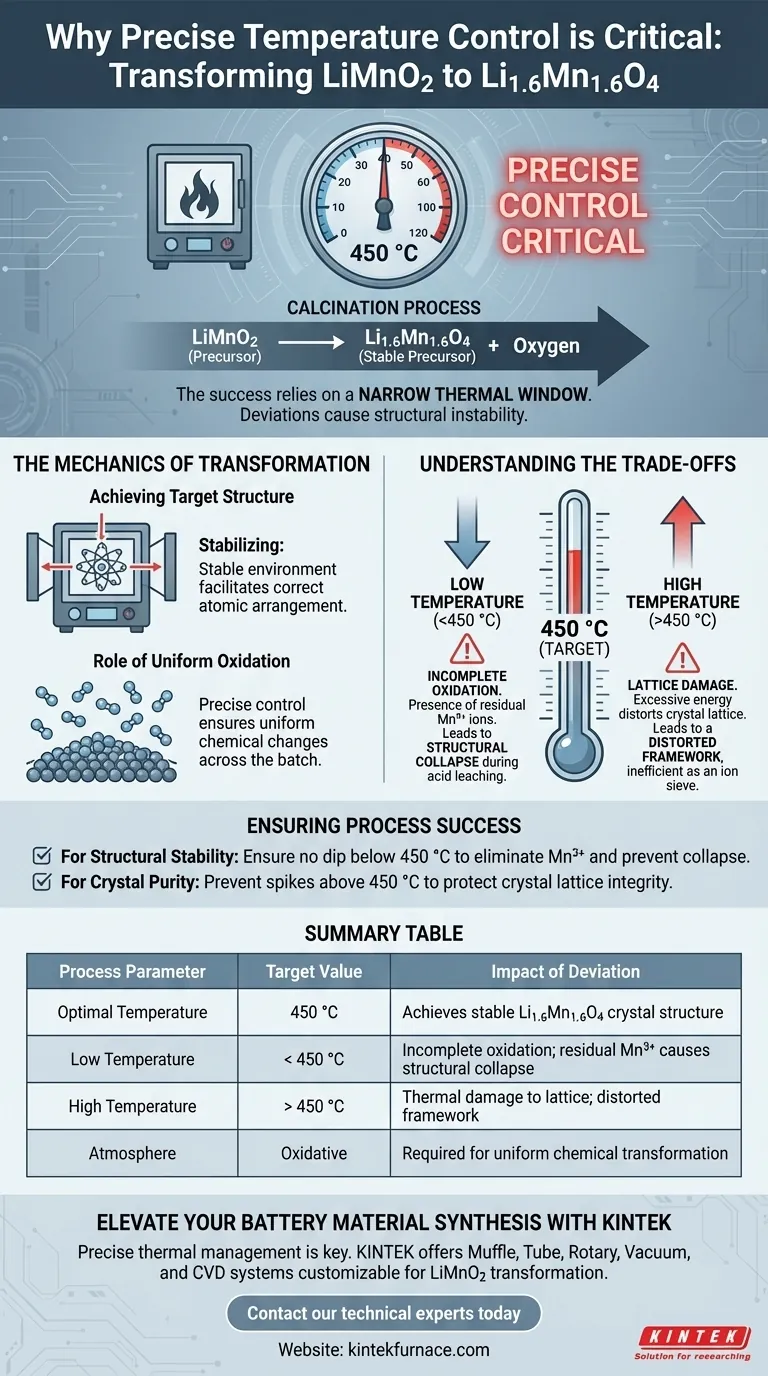

Il controllo preciso della temperatura a esattamente 450 °C è il fattore determinante per convertire con successo LiMnO2 in un precursore stabile di setaccio per ioni di litio. Questa precisione termica garantisce l'ossidazione completa necessaria per formare la struttura cristallina target Li1.6Mn1.6O4, prevenendo al contempo difetti che causerebbero il fallimento del materiale nelle fasi successive di lavorazione.

Il successo di questa trasformazione dipende interamente dal mantenimento di una stretta finestra termica. Deviazioni comportano un'ossidazione incompleta o danni al reticolo, rendendo il prodotto finale strutturalmente instabile per il successivo trattamento con lisciviazione acida.

La Meccanica della Trasformazione

Ottenere la Struttura Target

L'obiettivo primario del processo di calcinazione è trasformare LiMnO2 in Li1.6Mn1.6O4.

Questa specifica stechiometria non si ottiene tramite riscaldamento casuale; richiede un ambiente stabile per facilitare il corretto arrangiamento atomico. Il forno funge da stabilizzatore, garantendo che il materiale raggiunga lo stato preciso richiesto per applicazioni ad alte prestazioni.

Il Ruolo dell'Ossidazione Uniforme

Durante la calcinazione ossidativa, l'ossigeno deve interagire uniformemente con il materiale precursore.

Le fluttuazioni di temperatura possono creare velocità di reazione non uniformi nell'intero lotto. Un controllo preciso garantisce che l'intero lotto subisca le stesse modifiche chimiche simultaneamente, portando a un prodotto coerente e ripetibile.

Comprendere i Compromessi: La Finestra Termica

Deviare dalla temperatura target di 450 °C comporta due distinte modalità di fallimento. Comprendere questi rischi è essenziale per ottimizzare i parametri del forno.

Il Rischio di Sottostima (Bassa Temperatura)

Se la temperatura del forno scende al di sotto dell'intervallo ottimale, l'ossidazione sarà incompleta.

La conseguenza chimica immediata è la presenza di ioni Mn3+ residui. Sebbene questo possa sembrare un problema minore, è catastrofico per la fase successiva della produzione.

Quando il materiale subisce la lisciviazione acida, questi ioni residui causano il collasso strutturale del materiale. Il precursore si sbriciola efficacemente a livello molecolare, rovinando il setaccio per ioni di litio.

Il Rischio di Sovrastima (Alta Temperatura)

Superare il target di 450 °C è ugualmente dannoso, sebbene il meccanismo di fallimento sia diverso.

Il calore eccessivo impartisce troppa energia al sistema, portando al danno del reticolo cristallino target. Invece di una struttura stabile, si ottiene una struttura distorta che non può funzionare efficientemente come setaccio ionico.

Garantire il Successo del Processo

Se il tuo obiettivo primario è la Stabilità Strutturale:

- Assicurati che il forno non scenda al di sotto dei 450 °C per eliminare gli ioni Mn3+ residui e prevenire il collasso durante la lisciviazione acida.

Se il tuo obiettivo primario è la Purezza Cristallina:

- Impedisci picchi di temperatura superiori a 450 °C per proteggere l'integrità del reticolo cristallino dai danni termici.

Mantenendo rigorosamente questo equilibrio termico, si garantisce la generazione di un precursore uniforme e ad alte prestazioni in grado di resistere alle lavorazioni successive.

Tabella Riassuntiva:

| Parametro di Processo | Valore Target | Impatto della Deviazione |

|---|---|---|

| Temperatura Ottimale | 450 °C | Raggiunge una struttura cristallina stabile Li1.6Mn1.6O4 |

| Bassa Temperatura | < 450 °C | Ossidazione incompleta; Mn3+ residuo causa collasso strutturale |

| Alta Temperatura | > 450 °C | Danno termico al reticolo cristallino; struttura distorta |

| Atmosfera | Ossidativa | Necessaria per una trasformazione chimica uniforme |

Migliora la tua Sintesi di Materiali per Batterie con KINTEK

Una gestione termica precisa è la differenza tra un setaccio per ioni di litio ad alte prestazioni e un fallimento strutturale. Noi di KINTEK comprendiamo che mantenere un ambiente rigoroso di 450 °C richiede attrezzature superiori.

Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per soddisfare i profili termici esatti richiesti per la trasformazione di LiMnO2. I nostri forni da laboratorio ad alta temperatura forniscono l'uniformità e la stabilità necessarie per prevenire danni al reticolo e garantire un'ossidazione completa.

Pronto a ottimizzare il tuo processo di calcinazione? Contatta oggi i nostri esperti tecnici per trovare la soluzione di forno perfetta per le tue esigenze uniche di ricerca e produzione.

Guida Visiva

Riferimenti

- Jing Zhu, Run-Min Yao. Synthesis of Porous Lithium Ion Sieve with High Purity for Li+ Adsorption. DOI: 10.3390/ma18102373

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Che ruolo svolge il trattamento di attivazione nella conversione dei rifiuti di PPS? Sbloccare pori per l'accumulo di energia ad alte prestazioni

- Qual è lo scopo dell'utilizzo di azoto ad alta purezza per esperimenti con ossido di nano-zinco? Garantire purezza e accuratezza dei dati

- Perché si utilizza un liofilizzatore sottovuoto per la vivianite? Ottimizza la tua sintesi LFP con un'integrità del precursore superiore

- Qual è la necessità della DRIFTS in situ nell'ossidazione della formaldeide? Svelare i meccanismi delle reazioni catalitiche in tempo reale

- Come una fornace a temperatura controllata di precisione facilita il trattamento di invecchiamento a lungo termine dell'Invar 36?

- Come funziona un forno da laboratorio? Padroneggiare i meccanismi di riscaldamento per il vostro laboratorio

- Quale ruolo svolge il silicato di sodio (Na2SiO3) come additivo per il cambiamento di fase? Ottimizzare la separazione dei sali fusi

- Quali sono i requisiti materiali e strutturali per le pareti di riscaldamento? Ottimizza il tuo forno di distillazione riscaldato esternamente