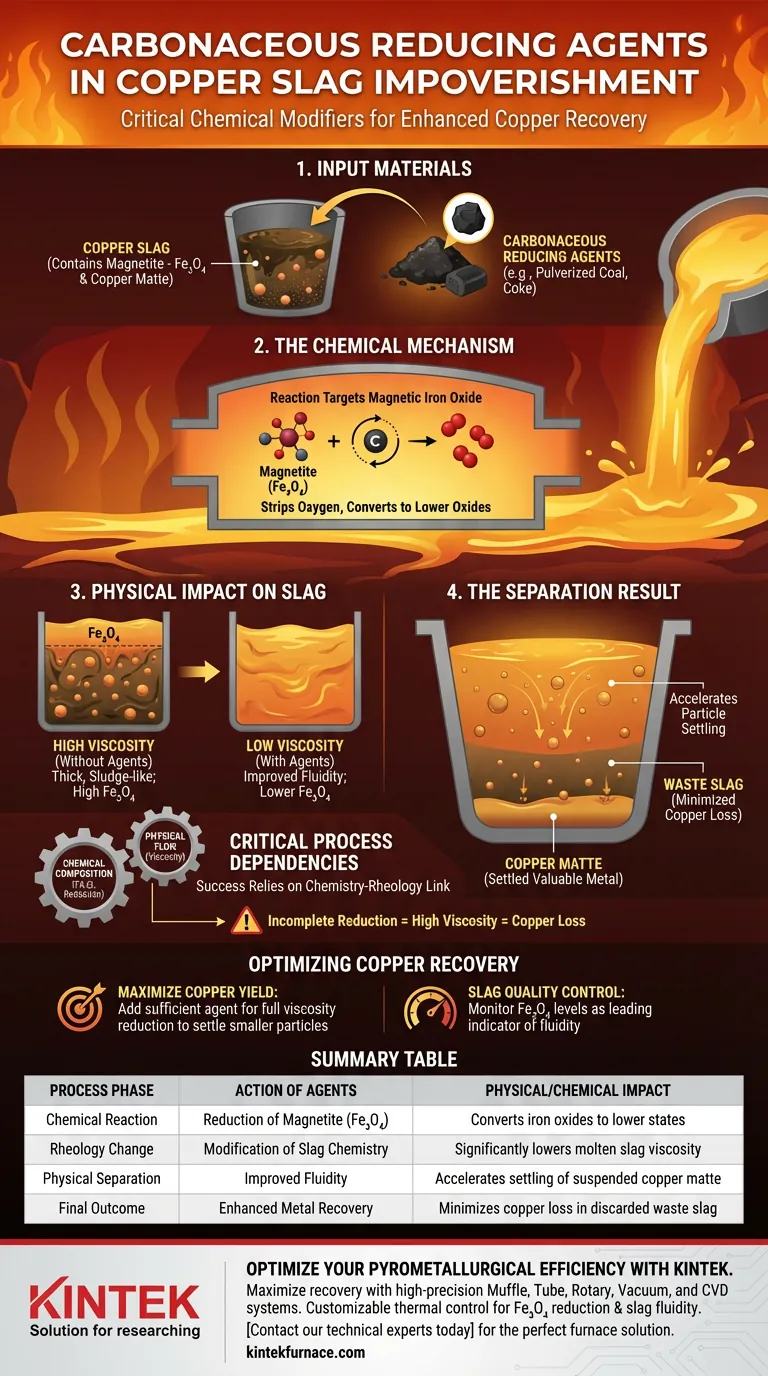

Gli agenti riducenti carbonacei agiscono come modificatori chimici critici nell'impoverimento pirometallurgico delle scorie di rame. Introducendo materiali come carbone polverizzato o coke nella miscela fusa, gli operatori innescano una specifica riduzione chimica che altera fondamentalmente le proprietà fisiche delle scorie per consentire il recupero del rame.

La funzione primaria di questi agenti è ridurre l'ossido di ferro magnetico ($Fe_3O_4$) in ossidi inferiori. Questa trasformazione chimica abbassa la viscosità delle scorie fuse, facilitando la sedimentazione fisica delle particelle di matte di rame e prevenendo la perdita di metallo prezioso nei rifiuti.

Il Meccanismo Chimico

Targeting dell'Ossido di Ferro Magnetico

Le scorie di rame contengono naturalmente quantità significative di ossido di ferro magnetico, noto come magnetite ($Fe_3O_4$).

Questo composto è il bersaglio primario del processo di impoverimento.

La Reazione di Riduzione

Quando agenti carbonacei (come carbone o coke) vengono aggiunti alla massa fusa, reagiscono con la magnetite.

Questa reazione sottrae ossigeno alla magnetite, convertendo la $Fe_3O_4$ in ossidi inferiori.

L'Impatto Fisico sulle Scorie

Abbassamento della Viscosità

La presenza di alti livelli di magnetite tende a rendere le scorie fuse dense e simili a fanghi.

Riducendo chimicamente la magnetite in ossidi inferiori, gli agenti carbonacei abbassano significativamente la viscosità del fluido.

Miglioramento della Fluidità

Il processo di riduzione si traduce direttamente in un miglioramento della fluidità.

Scorie più fluide creano un ambiente in cui le particelle sospese incontrano meno resistenza al movimento.

Il Risultato della Separazione

Accelerazione della Sedimentazione delle Particelle

Il prezioso rame esiste nelle scorie sotto forma di particelle di matte di rame sospese.

L'aumentata fluidità accelera la sedimentazione di queste particelle più pesanti verso il fondo del recipiente.

Riduzione della Perdita di Rame

Una sedimentazione efficiente consente una netta separazione tra la preziosa matte e le scorie di scarto.

Questa separazione assicura che il contenuto di rame rimanente nelle scorie scartate sia significativamente minimizzato.

Dipendenze Critiche del Processo

Il Collegamento tra Chimica e Reologia

Il successo di questo processo si basa interamente sulla relazione tra composizione chimica e flusso fisico.

Se l'ossido di ferro magnetico non viene ridotto a sufficienza, le scorie rimangono troppo viscose.

La Conseguenza di una Riduzione Incompleta

L'alta viscosità agisce come una barriera fisica alla separazione.

Senza l'aggiunta di agenti riducenti, le particelle di matte di rame rimangono intrappolate nella sospensione e vengono perse nel flusso di scarto finale.

Ottimizzazione del Recupero del Rame

Per gestire efficacemente il processo di impoverimento, allinea il tuo approccio con i seguenti obiettivi operativi:

- Se il tuo obiettivo principale è massimizzare la resa di rame: Assicurati che venga aggiunto un agente carbonaceo sufficiente per abbassare completamente la viscosità, consentendo anche alle particelle di matte più piccole di sedimentare.

- Se il tuo obiettivo principale è il controllo della qualità delle scorie: Monitora i livelli di ossido di ferro magnetico ($Fe_3O_4$), poiché la sua riduzione è l'indicatore principale di una migliore fluidità ed efficienza di separazione.

Padroneggiare la viscosità delle scorie attraverso la riduzione chimica è la leva più efficace per minimizzare la perdita di rame.

Tabella Riassuntiva:

| Fase del Processo | Azione degli Agenti Carbonacei | Impatto Fisico/Chimico |

|---|---|---|

| Reazione Chimica | Riduzione della Magnetite ($Fe_3O_4$) | Converte gli ossidi di ferro in stati inferiori |

| Cambiamento Reologico | Modifica della Chimica delle Scorie | Abbassa significativamente la viscosità delle scorie fuse |

| Separazione Fisica | Miglioramento della Fluidità | Accelera la sedimentazione della matte di rame sospesa |

| Risultato Finale | Recupero Metallico Migliorato | Minimizza la perdita di rame nelle scorie di scarto |

Ottimizza la Tua Efficienza Pirometallurgica con KINTEK

Massimizza il tuo recupero di metalli e affina il tuo trattamento delle scorie di rame con attrezzature di alta precisione. Supportato da R&D e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alta temperatura, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze metallurgiche.

Sia che tu stia mirando alla riduzione di $Fe_3O_4$ o al miglioramento della fluidità delle scorie, i nostri forni da laboratorio forniscono il preciso controllo termico richiesto per processi di impoverimento di successo.

Pronto a migliorare la produttività del tuo laboratorio? Contatta i nostri esperti tecnici oggi stesso per trovare la soluzione di forno perfetta per la tua applicazione.

Guida Visiva

Riferimenti

- Jiaxing Liu, Baisui Han. The Utilization of the Copper Smelting Slag: A Critical Review. DOI: 10.3390/min15090926

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è il ruolo dei gas inerti ad alta pressione nel processo HPB? Padronanza della stechiometria dei cristalli CZT

- Perché è necessario un forno a temperatura costante per le polveri di lega CoCrFeNiMn? Garantire una deposizione superiore priva di difetti

- Qual è il ruolo delle attrezzature di calcinazione ad alta temperatura nella preparazione del carbone da pneumatici usati? Padroneggia la pirolisi WTC

- Che effetto ha una piastra riscaldante da laboratorio sulle eterostrutture di materiali 2D? Miglioramento della qualità del legame interstrato

- Come influisce l'estensione della durata della fase a temperatura costante elevata sulla crescita dei grani di ferro? Massimizzare l'estrazione di zinco

- Perché lo sfiato sotto vuoto è necessario per l'impregnazione di ZIF-8? Ottenere una sintesi uniforme di materiali macroporosi

- Quali procedure di pre-trattamento sono richieste per un reattore in acciaio inossidabile? Massimizzare il successo della reazione con idruro metallico

- Perché un forno di essiccazione sotto vuoto è necessario per il carbone attivo? Garantire un'analisi accurata di BET e della dimensione dei pori