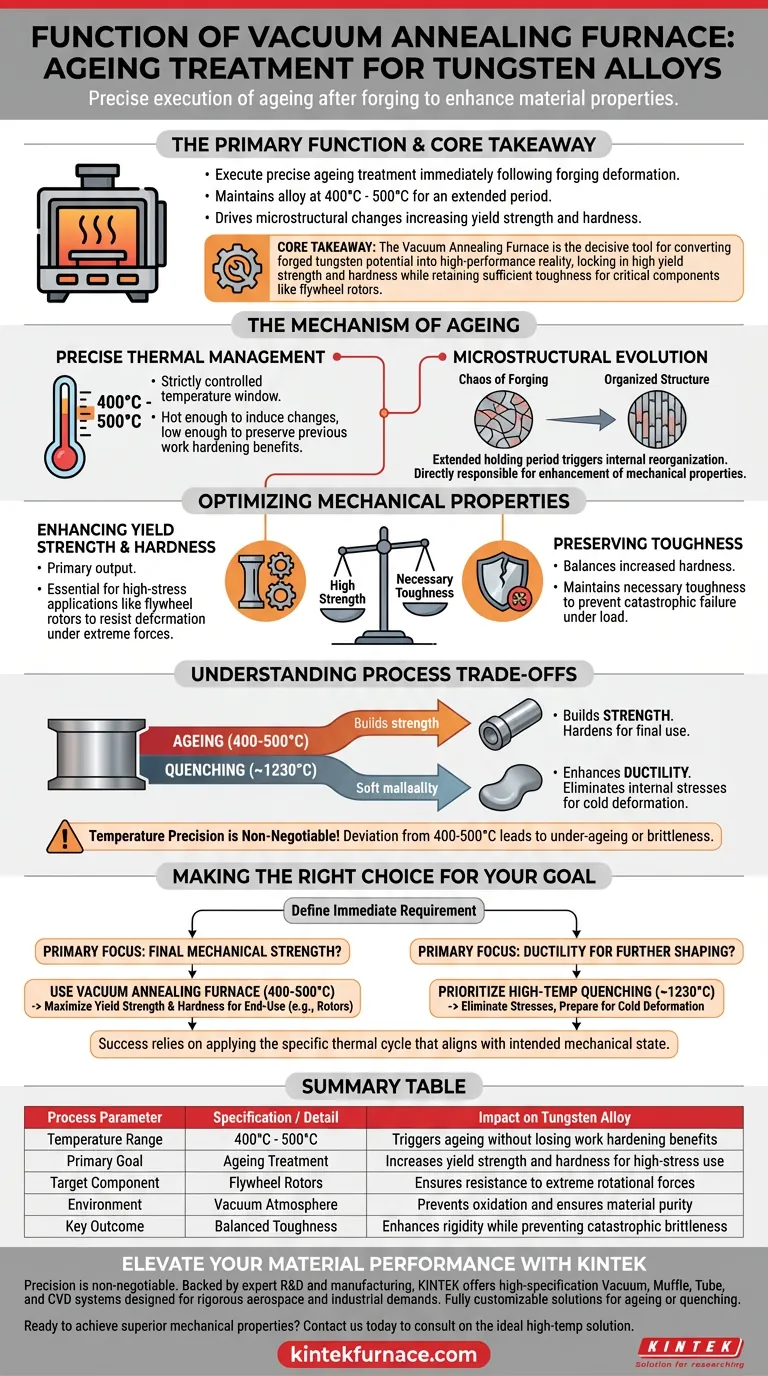

La funzione principale di un forno di ricottura sottovuoto in questo contesto è eseguire un preciso trattamento di invecchiamento sulle leghe di tungsteno immediatamente dopo la deformazione per forgiatura. Mantenendo la lega in un intervallo di temperatura controllato di 400°C - 500°C per un periodo prolungato, il forno induce cambiamenti microstrutturali che aumentano significativamente la resistenza allo snervamento e la durezza del materiale.

Concetto chiave Il forno di ricottura sottovuoto è lo strumento decisivo per trasformare il potenziale del tungsteno forgiato in una realtà ad alte prestazioni. Facilita un processo di invecchiamento specifico che blocca l'elevata resistenza allo snervamento e la durezza richieste per componenti critici come i rotori dei volani, garantendo al contempo che il materiale mantenga sufficiente tenacità per prevenire guasti.

Il meccanismo di invecchiamento

L'efficacia delle leghe di tungsteno dipende fortemente da come vengono trattate dopo la sagomatura iniziale. Il forno di ricottura sottovuoto non serve solo per il riscaldamento; è un ambiente per l'evoluzione microstrutturale controllata.

Gestione termica precisa

Il forno mantiene una finestra di temperatura rigorosamente controllata tra 400°C e 500°C.

Questo intervallo di temperatura è critico. È abbastanza caldo da indurre i cambiamenti necessari all'interno della struttura interna della lega, ma abbastanza basso da evitare di annullare i benefici ottenuti dall'incrudimento precedente.

Evoluzione microstrutturale

Durante il prolungato periodo di mantenimento nel forno, la lega di tungsteno subisce un'evoluzione microstrutturale.

Questo processo stabilizza la struttura interna del materiale dopo il caos della deformazione per forgiatura. È questa riorganizzazione interna che è direttamente responsabile del miglioramento delle proprietà meccaniche.

Ottimizzazione delle proprietà meccaniche

L'obiettivo finale dell'utilizzo di un forno di ricottura sottovuoto è soddisfare rigorose specifiche ingegneristiche.

Aumento della resistenza allo snervamento e della durezza

L'output principale di questo trattamento di invecchiamento è un miglioramento misurabile della resistenza allo snervamento e della durezza.

Per applicazioni ad alto stress, come i rotori dei volani, il materiale deve resistere alla deformazione sotto forze rotazionali estreme. Il processo di invecchiamento fornisce la rigidità e la durata necessarie per soddisfare queste specifiche di alta resistenza.

Conservazione della tenacità

Mentre l'aumento della durezza spesso rende i materiali fragili, questo specifico processo di invecchiamento è progettato per bilanciare il compromesso.

Il trattamento consente alla lega di raggiungere un'elevata resistenza mantenendo contemporaneamente la tenacità necessaria. Questa dualità è essenziale per prevenire guasti catastrofici sotto carico.

Comprensione dei compromessi del processo

È fondamentale distinguere tra diversi trattamenti termici per le leghe di tungsteno, poiché la scelta del processo sbagliato porta a comportamenti del materiale molto diversi.

Invecchiamento vs. Tempra

Mentre il forno di ricottura sottovuoto a 400-500°C aumenta la resistenza, altri processi si concentrano sulla duttilità.

Ad esempio, la tempra ad alta temperatura (eseguita a circa 1230°C) viene utilizzata per eliminare le tensioni interne e aumentare l'allungamento. Questo è distinto dal processo di invecchiamento; la tempra rende il materiale più morbido e più duttile per la deformazione a freddo, mentre l'invecchiamento lo indurisce per l'uso finale.

Il ruolo della precisione della temperatura

L'intervallo specifico di 400°C - 500°C è non negoziabile per questo specifico risultato di invecchiamento.

Deviare significativamente da questo intervallo non riuscirebbe a innescare la precipitazione o la stabilizzazione strutturale desiderata, con conseguente componente che manca della durezza richiesta (sotto-invecchiamento) o diventa troppo fragile (gestione termica impropria).

Fare la scelta giusta per il tuo obiettivo

Per selezionare la corretta capacità del forno e il ciclo termico, è necessario definire il requisito immediato per il tuo componente in lega di tungsteno.

- Se il tuo obiettivo principale è la resistenza meccanica finale: Utilizza il forno di ricottura sottovuoto a 400-500°C per eseguire il trattamento di invecchiamento, massimizzando la resistenza allo snervamento e la durezza per parti di uso finale come i rotori.

- Se il tuo obiettivo principale è la duttilità per ulteriori lavorazioni: Dai priorità a un processo di tempra ad alta temperatura (circa 1230°C) per eliminare le tensioni interne e preparare la matrice per la deformazione a freddo.

Il successo nella lavorazione delle leghe di tungsteno si basa sull'applicazione del ciclo termico specifico che si allinea allo stato meccanico previsto del materiale.

Tabella riassuntiva:

| Parametro di processo | Specifica / Dettaglio | Impatto sulla lega di tungsteno |

|---|---|---|

| Intervallo di temperatura | 400°C - 500°C | Innesca l'invecchiamento senza perdere i benefici dell'incrudimento |

| Obiettivo principale | Trattamento di invecchiamento | Aumenta la resistenza allo snervamento e la durezza per usi ad alto stress |

| Componente target | Rotori dei volani | Garantisce resistenza a forze rotazionali estreme |

| Ambiente | Atmosfera sottovuoto | Previene l'ossidazione e garantisce la purezza del materiale |

| Risultato chiave | Tenacità bilanciata | Aumenta la rigidità prevenendo la fragilità catastrofica |

Eleva le prestazioni del tuo materiale con KINTEK

La precisione è non negoziabile quando si trattano leghe di tungsteno ad alte prestazioni. Supportato da R&S e produzione di esperti, KINTEK offre sistemi sottovuoto, a muffola, a tubo e CVD ad alta specifica progettati per soddisfare le rigorose esigenze termiche dell'ingegneria aerospaziale e industriale. Sia che tu debba massimizzare la resistenza allo snervamento attraverso l'invecchiamento o migliorare la duttilità tramite tempra, i nostri forni sono completamente personalizzabili per le tue esigenze uniche di laboratorio o di produzione.

Pronto a ottenere proprietà meccaniche superiori? Contattaci oggi per consultare i nostri esperti sulla soluzione ideale ad alta temperatura per la tua applicazione.

Guida Visiva

Riferimenti

- Adéla Macháčková, Silvie Brožová. Applications of Tungsten Pseudo-Alloys in the Energy Sector. DOI: 10.3390/app14020647

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quale ruolo svolge un forno a vuoto ad alta temperatura nella sintesi di LaTiOC/NdTiOC? Padronanza dei Materiali Eteroanionici

- Perché il trattamento di ricottura a breve termine seguito da tempra in acqua è necessario per le leghe Ti-15Mo? Blocca le massime prestazioni del materiale

- Qual è lo scopo principale dell'utilizzo di recipienti a pressione in acciaio inossidabile di grado industriale? Ottimizzare la modifica del legno

- Come un forno di essiccazione sottovuoto da laboratorio risponde ai requisiti degli scaffold ossei porosi? Garantire l'integrità del biomateriale

- Perché un forno sottovuoto da laboratorio è necessario per la lavorazione degli elettrodi di ossido di nichel? Ottimizzare la rimozione dei solventi

- Quali applicazioni industriali hanno i forni di ricottura sotto vuoto? Sblocca la perfezione dei materiali per il tuo settore

- In che modo i forni a vuoto contribuiscono alla preparazione di nuovi materiali? Sbloccare purezza e precisione nella sintesi

- Come viene applicata la brasatura in forno nei settori dell'energia e della produzione di energia? Migliorare l'affidabilità dei componenti in condizioni estreme