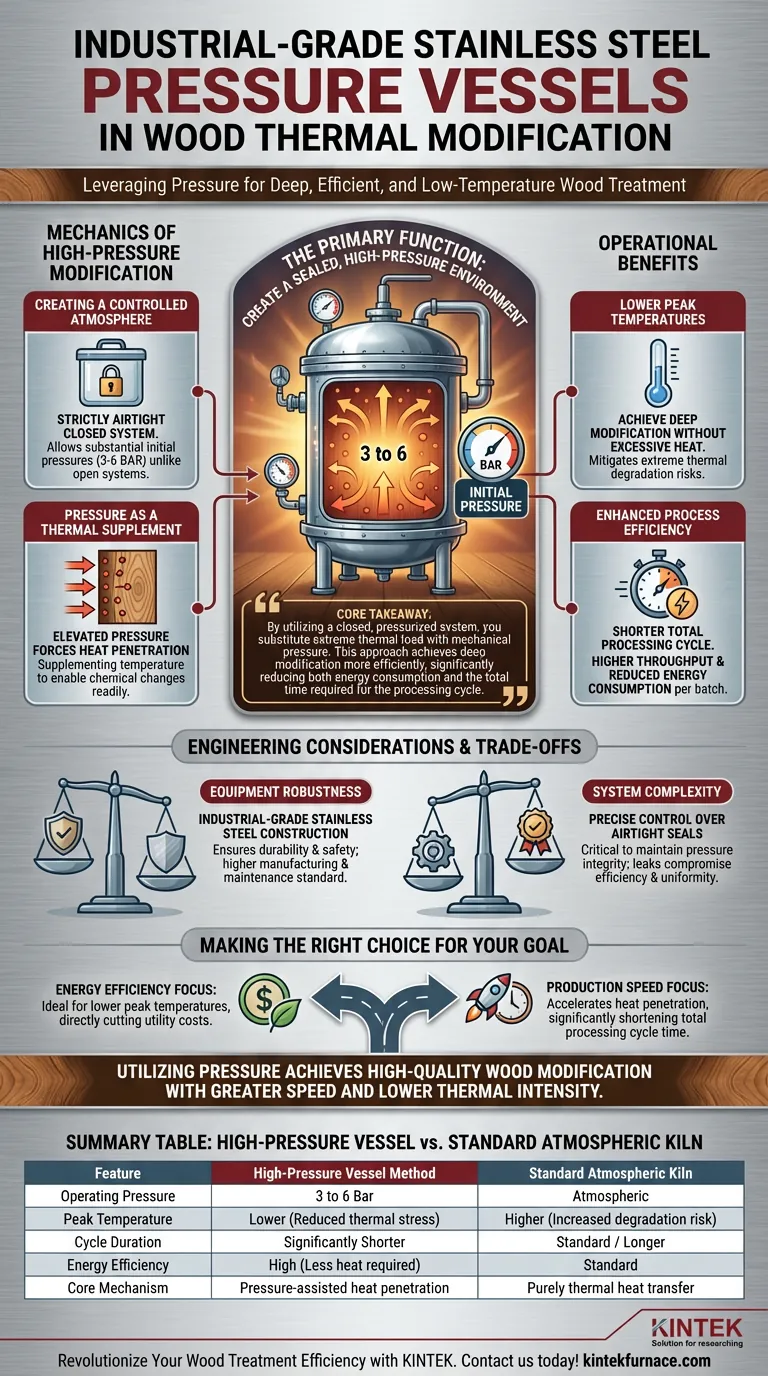

La funzione principale dei recipienti a pressione in acciaio inossidabile di grado industriale nella modifica termica del legno è quella di creare un ambiente sigillato e ad alta pressione che altera fondamentalmente il modo in cui il calore interagisce con il legno. Mantenendo una pressione iniziale tra 3 e 6 bar, questi recipienti consentono alla pressione di agire come catalizzatore, consentendo una modifica termica profonda a temperature di picco inferiori rispetto ai forni atmosferici standard.

Concetto chiave Utilizzando un sistema chiuso e pressurizzato, si sostituisce il carico termico estremo con la pressione meccanica. Questo approccio ottiene una modifica profonda in modo più efficiente, riducendo significativamente sia il consumo energetico che il tempo totale richiesto per il ciclo di lavorazione.

La meccanica della modifica ad alta pressione

Creazione di un'atmosfera controllata

Il recipiente fornisce un ambiente a tenuta stagna essenziale per il processo di modifica.

A differenza dei sistemi aperti, questo sistema chiuso consente agli operatori di introdurre e mantenere pressioni iniziali considerevoli, tipicamente nell'intervallo di 3-6 bar.

La pressione come supplemento termico

In questo ambiente, la pressione funge da supplemento critico alla temperatura.

Invece di fare affidamento esclusivamente sul trasferimento di calore per penetrare nel legno, la pressione elevata forza il calore nel materiale in modo più efficace. Questa sinergia consente ai cambiamenti chimici associati alla modifica termica di verificarsi più facilmente.

Benefici operativi

Temperature di picco inferiori

Il vantaggio principale dell'aggiunta di pressione è la capacità di ottenere una modifica termica profonda senza sottoporre il legno a calore eccessivo.

Abbassando la temperatura di picco richiesta per il processo, si mitigano i rischi associati alla degradazione termica estrema, pur alterando le proprietà del legno alla profondità desiderata.

Maggiore efficienza del processo

La combinazione di pressione e calore accelera la reazione di modifica.

Ciò si traduce in un ciclo di lavorazione totale notevolmente più breve, consentendo una maggiore produttività. Inoltre, poiché sono necessarie temperature inferiori per ottenere gli stessi risultati, il consumo energetico complessivo per ogni lotto viene ridotto.

Considerazioni ingegneristiche e compromessi

Robustezza dell'attrezzatura

L'implementazione di un sistema in grado di sostenere 3-6 bar richiede una costruzione in acciaio inossidabile di grado industriale.

Sebbene ciò garantisca durata e sicurezza, richiede uno standard di produzione e manutenzione più elevato rispetto ai forni termici non pressurizzati.

Complessità del sistema

La natura di "sistema chiuso" di questi recipienti richiede un controllo preciso delle guarnizioni a tenuta stagna.

Mantenere l'integrità dell'ambiente di pressione è fondamentale; eventuali perdite possono compromettere i guadagni di efficienza e l'uniformità del trattamento del legno.

Fare la scelta giusta per il tuo obiettivo

L'adozione della tecnologia dei recipienti a pressione sposta il processo di modifica da una sfida puramente termica a una termo-meccanica.

- Se il tuo obiettivo principale è l'efficienza energetica: Questo sistema è ideale perché ottiene risultati di modifica profonda a temperature di picco inferiori, riducendo direttamente i costi delle utenze.

- Se il tuo obiettivo principale è la velocità di produzione: L'ambiente pressurizzato accelera la penetrazione del calore, riducendo significativamente il tempo totale del ciclo di lavorazione.

L'utilizzo della pressione come variabile di processo ti consente di ottenere modifiche del legno di alta qualità con maggiore velocità e minore intensità termica.

Tabella riassuntiva:

| Caratteristica | Metodo del recipiente ad alta pressione | Forno atmosferico standard |

|---|---|---|

| Pressione operativa | 3-6 Bar | Atmosferica |

| Temperatura di picco | Inferiore (Stress termico ridotto) | Superiore (Aumento del rischio di degradazione) |

| Durata del ciclo | Significativamente più breve | Standard / Più lunga |

| Efficienza energetica | Alta (Meno calore richiesto) | Standard |

| Meccanismo principale | Penetrazione del calore assistita dalla pressione | Trasferimento di calore puramente termico |

Rivoluziona l'efficienza del tuo trattamento del legno con KINTEK

Stai cercando di ottenere una modifica termica profonda riducendo i costi energetici e i tempi di produzione? KINTEK fornisce recipienti a pressione in acciaio inossidabile ad alte prestazioni di grado industriale, progettati per resistere a rigorosi cicli termici.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo sistemi personalizzabili di forni sottovuoto, a pressione e da laboratorio ad alta temperatura su misura per le tue specifiche esigenze di modifica del legno. La nostra tecnologia ti consente di sostituire i carichi termici estremi con una pressione meccanica precisa, garantendo proprietà del materiale superiori e una maggiore produttività.

Pronto ad aggiornare il tuo processo termico? Contattaci oggi per discutere le tue esigenze uniche con il nostro team di ingegneri specializzati!

Guida Visiva

Riferimenti

- Guntis Sosins, Jānis Zicāns. Water-Related Properties of Wood after Thermal Modification in Closed Process under Pressure in Nitrogen. DOI: 10.3390/f15010140

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali tipi di sistemi di pompaggio sono utilizzati nei forni ad alto vuoto? Guida essenziale per una lavorazione pulita ed efficiente

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto per l'essiccazione di campioni di NiFe2O4/biochar? Preservare purezza e porosità

- Perché è necessario il vuoto per la diffusione in fase gassosa dello zolfo? Aumentare il caricamento di zolfo di Se-ZnS/HSC al 68,2% in peso.

- Come i sistemi di forni sottovuoto facilitano i test di invecchiamento accelerato per SDSS2507? Garantire la precisione nella diffrazione di neutroni

- Come facilitano i forni industriali e i regolatori di tensione di contatto i test sulle prestazioni di trasferimento del calore per i tubi di calore al sodio?

- Come vengono utilizzate le fornaci a vuoto nella preparazione dei materiali per batterie al litio? Ottenere elevata purezza e prestazioni

- Perché il sistema di raffreddamento è importante nel forno? Garantire longevità, efficienza e sicurezza

- In che modo il design a multicamera risolve il conflitto riscaldamento-raffreddamento? Aumenta l'efficienza e la produttività