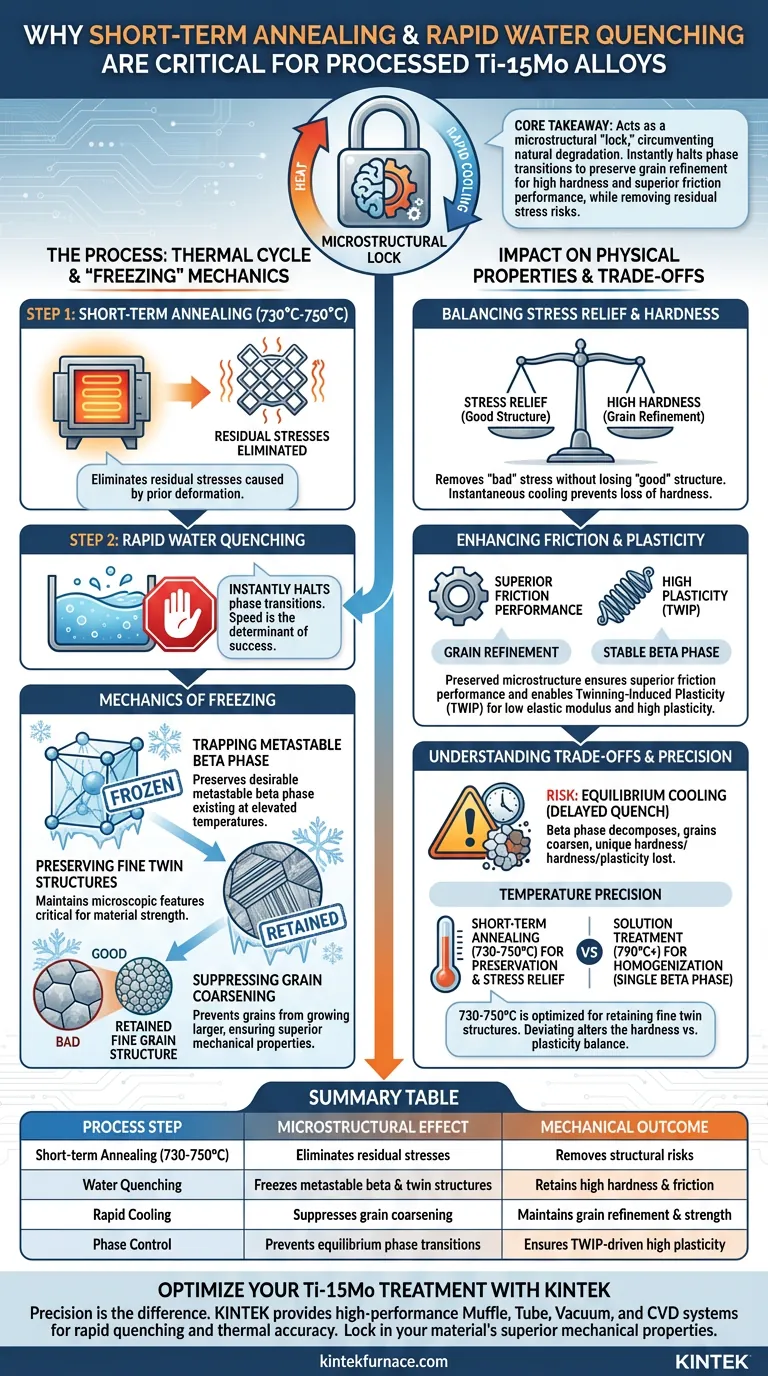

La ricottura a breve termine seguita da una rapida tempra in acqua è il metodo definitivo per stabilizzare la microstruttura desiderata delle leghe Ti-15Mo lavorate. Questo ciclo termico specifico elimina le tensioni residue causate dalla deformazione precedente, "congelando" simultaneamente la fase beta metastabile ad alta temperatura e le fini strutture geminate prima che possano decadere o crescere.

Concetto chiave Questo processo agisce come un "blocco" microstrutturale, aggirando il degrado naturale che si verifica durante il raffreddamento lento. Bloccando istantaneamente le transizioni di fase, preserva il raffinamento del grano per garantire un'elevata durezza e prestazioni superiori all'attrito, rimuovendo al contempo i rischi strutturali associati alle tensioni residue.

La meccanica del "congelamento" microstrutturale

Intrappolare la fase beta metastabile

A temperature elevate (in particolare da 730°C a 750°C), le leghe Ti-15Mo esistono in una desiderabile fase beta metastabile.

Se lasciata raffreddare lentamente, la lega subirebbe transizioni di fase di equilibrio, modificando la sua struttura fondamentale. La tempra in acqua agisce come un freno termico, abbassando istantaneamente la temperatura per bloccare questa fase beta a temperatura ambiente.

Preservare le fini strutture geminate

Le leghe Ti-15Mo lavorate contengono spesso "fini strutture geminate"—caratteristiche microscopiche generate durante la deformazione che contribuiscono in modo significativo alla resistenza del materiale.

La ricottura a breve termine mantiene queste strutture. Il successivo rapido raffreddamento assicura che questi geminati appena formati vengano trattenuti anziché dissolversi o alterarsi, il che è fondamentale per mantenere i vantaggi meccanici specifici della lega.

Sopprimere l'ingrossamento dei grani

Il calore generalmente fa crescere i grani all'interno di un metallo (ingrossamento), il che tipicamente riduce la resistenza e la durezza.

La natura rapida del processo di tempra in acqua sopprime efficacemente l'ingrossamento microstrutturale. Riducendo brevemente l'esposizione al calore e raffreddando istantaneamente, il materiale mantiene una struttura a grani fini, direttamente collegata a proprietà meccaniche superiori.

Impatto sulle proprietà fisiche

Bilanciare il sollievo dallo stress e la durezza

La sfida principale nella lavorazione di queste leghe è rimuovere lo stress "cattivo" senza perdere la struttura "buona".

La fase di ricottura a breve termine (730°C–750°C) fornisce sufficiente energia termica per eliminare le tensioni residue causate dalla deformazione ciclica. Tuttavia, poiché il raffreddamento è istantaneo, questo sollievo dallo stress non avviene a scapito del raffinamento del grano, garantendo che il materiale mantenga un'elevata durezza.

Migliorare le prestazioni all'attrito

Le prestazioni all'attrito del Ti-15Mo dipendono fortemente dalla sua microstruttura superficiale.

Preservando il raffinamento del grano e le fini strutture geminate, il ciclo di ricottura-tempra assicura che il materiale mostri prestazioni superiori all'attrito. Una microstruttura più grossolana risultante da un raffreddamento più lento degraderebbe probabilmente queste caratteristiche di resistenza all'usura.

Abilitare i meccanismi di plasticità

Mentre l'obiettivo principale di questo specifico intervallo di 730°C–750°C è bilanciare durezza e stress, la ritenzione della fase beta metastabile è essenziale anche per la plasticità.

Una struttura stabile di fase beta consente effetti come la Plasticità Indotta da Geminazione (TWIP). Ciò garantisce che, sebbene il materiale sia duro, mantenga un basso modulo elastico e un'elevata plasticità, impedendogli di diventare fragile.

Comprendere i compromessi

Il rischio del raffreddamento di equilibrio

La insidia più critica in questo processo è un ritardo nella tempra.

Qualsiasi esitazione consente al materiale di entrare in "transizioni di fase di equilibrio". Se ciò si verifica, la fase beta si decompone, i grani si ingrossano e la combinazione unica di elevata durezza e plasticità viene persa. La velocità non è solo una variabile; è il fattore determinante del successo.

Precisione della temperatura

Esiste una netta differenza tra la "ricottura a breve termine" per la conservazione (730°C–750°C) e i trattamenti di soluzione a temperature più elevate (ad esempio, 790°C).

Mentre temperature più elevate (790°C) sono utili per l'omogeneizzazione e la creazione di una struttura a fase beta singola, l'intervallo specifico 730°C–750°C descritto è ottimizzato per trattenere fini strutture geminate insieme al sollievo dallo stress. Deviare da questo intervallo altera l'equilibrio finale tra durezza e plasticità.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare il trattamento termico della tua lega Ti-15Mo, allinea i parametri del processo con i tuoi specifici requisiti di prestazione:

- Se il tuo obiettivo principale è l'elevata durezza e le prestazioni all'attrito: Aderisci rigorosamente alla ricottura a breve termine a 730°C–750°C seguita da una tempra in acqua immediata per preservare le fini strutture geminate.

- Se il tuo obiettivo principale è l'omogeneizzazione e la massima plasticità: Considera trattamenti di soluzione a temperature più elevate (circa 790°C) per ottenere una struttura uniforme a fase beta singola, accettando potenziali modifiche alla durezza.

- Se il tuo obiettivo principale è il sollievo dallo stress: Assicurati che la ricottura sia sufficiente a rimuovere le tensioni di deformazione ciclica, ma segui con una rapida tempra per evitare la perdita di resistenza meccanica.

Il successo della lavorazione del Ti-15Mo si basa sulla velocità della tempra; devi bloccare la struttura per fissare le prestazioni.

Tabella riassuntiva:

| Passaggio del processo | Effetto microstrutturale | Risultato meccanico |

|---|---|---|

| Ricottura a breve termine (730-750°C) | Elimina le tensioni residue dalla deformazione | Rimuove rischi strutturali/fragilità |

| Tempra in acqua | "Congela" la fase beta metastabile e le strutture geminate | Mantiene elevata durezza e prestazioni all'attrito |

| Raffreddamento rapido | Sopprime l'ingrossamento dei grani | Mantiene il raffinamento del grano e la resistenza |

| Controllo di fase | Previene le transizioni di fase di equilibrio | Garantisce elevata plasticità guidata da TWIP |

Ottimizza il trattamento della tua lega Ti-15Mo con KINTEK

La precisione fa la differenza tra il successo e il fallimento del materiale. In KINTEK, comprendiamo che per le leghe Ti-15Mo, la velocità e il controllo della temperatura sono non negoziabili. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, forniamo sistemi Muffle, a tubo, sottovuoto e CVD ad alte prestazioni progettati per fornire la rapida tempra e l'accuratezza termica richieste dalle tue leghe.

Che tu abbia bisogno di forni da laboratorio personalizzabili per il raffinamento del grano o di sistemi ad alta temperatura per il sollievo dallo stress, KINTEK offre l'attrezzatura specializzata per bloccare le proprietà meccaniche superiori del tuo materiale.

Pronto a migliorare i tuoi risultati di trattamento termico? Contatta i nostri esperti oggi stesso per una soluzione personalizzata!

Guida Visiva

Riferimenti

- Tiewei Xu, Bin-Jiang Lv. The {332}<113> Twinning Behavior of a Ti-15Mo Medical Alloy during Cyclic Deformation and Its Effect on Microstructure and Performance. DOI: 10.3390/ma17071462

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quale ruolo svolge l'agitazione meccanica rotativa nella sintesi ad alta temperatura del pitch mesofasico? Massimizzare l'omogeneità

- Quali sono i principali vantaggi della tecnologia di trattamento termico sottovuoto? Ottenere un controllo e una qualità metallurgica superiori

- Perché i metalli refrattari come il tungsteno sono utilizzati nei forni sottovuoto? Sblocca prestazioni ad alta temperatura in sicurezza

- Cosa sono i metalli refrattari e quale viene utilizzato più comunemente per gli elementi riscaldanti nei forni sottovuoto? Il molibdeno è la scelta migliore per il suo equilibrio tra prestazioni e costi.

- In che modo un sistema di essiccazione sotto alto vuoto facilita l'essiccazione di MgAlhfip? Garantire la purezza degli elettroliti di magnesio

- Qual è il ruolo di un forno a vuoto ad alta temperatura nella produzione di OLC? Chiave per la trasformazione dei nanodiamanti

- Come fanno i forni sottovuoto da laboratorio a raggiungere livelli di ultra-alto vuoto? Sbloccare ambienti di lavorazione incontaminati

- Perché è necessario un trattamento di omogeneizzazione ad alta temperatura in forno per le leghe (CoCrNi)94Al3Ti3? Garantire la purezza del metallo