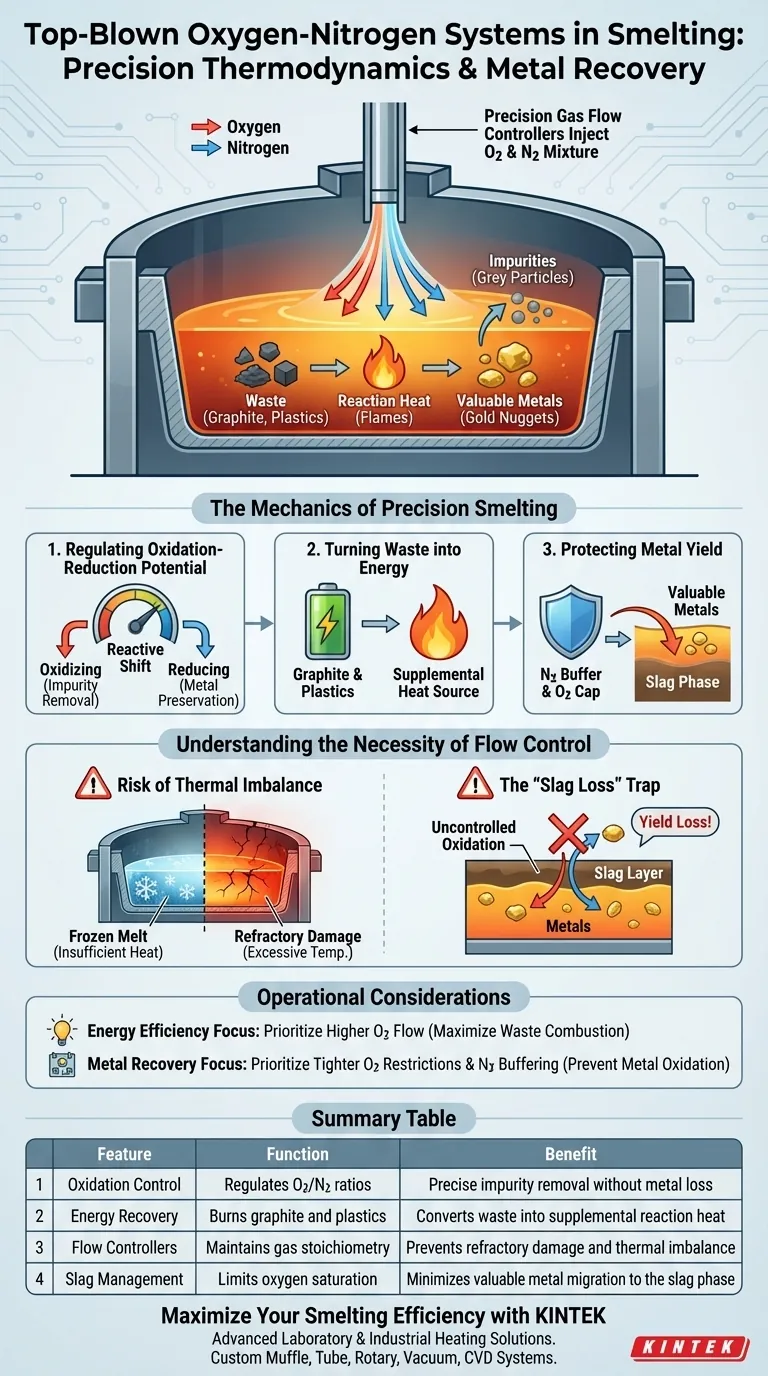

Un sistema di insufflazione dall'alto di ossigeno-azoto funge da meccanismo di controllo di precisione per la termodinamica della fusione. Utilizzando controllori di flusso di gas per iniettare una miscela specifica di ossigeno e azoto sulla superficie della massa fusa, questo sistema gestisce il potenziale di ossidoriduzione per bilanciare la rimozione delle impurità con il recupero dei metalli. La sua funzione principale è ottimizzare l'ambiente chimico, consentendo la combustione selettiva dei materiali di scarto proteggendo al contempo i metalli preziosi.

Modulando la miscela di gas, questo sistema trasforma i componenti di scarto in una fonte di energia supplementare. Consente agli operatori di bruciare grafite e plastiche per produrre calore, impedendo al contempo la sovra-ossidazione che causa la perdita di metalli preziosi nella scoria.

La meccanica della fusione di precisione

Regolazione del potenziale di ossidoriduzione

La capacità fondamentale di questo sistema è il controllo preciso del potenziale di ossidoriduzione all'interno del forno. Regolando il rapporto tra ossigeno e azoto tramite i controllori di flusso, gli operatori possono determinare la reattività chimica della superficie della massa fusa.

Questo controllo consente al processo di passare da condizioni ossidanti (per rimuovere le impurità) a condizioni riducenti (per preservare il metallo) secondo necessità.

Trasformare i rifiuti in energia

Nei processi che coinvolgono materiali per batterie, la carica contiene spesso eccesso di polvere di grafite e separatori di plastica. Il sistema di insufflazione dall'alto di ossigeno prende di mira questi materiali a base di carbonio.

Iniettando ossigeno, il sistema brucia questi componenti, trattandoli efficacemente come combustibile. Ciò genera calore di reazione, che funge da energia supplementare per il processo di fusione, riducendo la necessità di fonti di energia esterne.

Protezione della resa metallica

Sebbene l'ossidazione sia necessaria per bruciare i rifiuti e generare calore, l'ossidazione incontrollata è dannosa per la resa. Se viene introdotta troppa ossigeno, i metalli ridotti preziosi si ossideranno e andranno persi nella fase di scoria.

I controllori di flusso di gas mitigano questo rischio limitando i livelli di ossigeno o introducendo azoto per diluire l'effetto ossidante. Ciò garantisce che, mentre i rifiuti vengono bruciati, i componenti metallici preziosi rimangano nella fase metallica.

Comprensione della necessità del controllo del flusso

Il rischio di squilibrio termico

Questo processo si basa fortemente sul calore generato dalla combustione di grafite e plastiche. Senza la precisione dei controllori di flusso di gas, la velocità di reazione potrebbe fluttuare in modo selvaggio.

Flussi di gas inaccurati potrebbero portare a una generazione di calore insufficiente (congelamento della massa fusa) o a temperature eccessive che danneggiano il rivestimento refrattario.

La trappola della "perdita di scoria"

Il compromesso più critico in questo sistema è l'equilibrio tra la pulizia della massa fusa e la perdita di metallo.

Se il sistema non riesce a limitare il flusso di ossigeno una volta bruciate le impurità, il processo inizierà immediatamente ad attaccare i metalli preziosi. I controllori di flusso fungono da salvaguardia critica contro questa perdita di resa.

Considerazioni operative per il tuo processo

L'efficacia di un sistema di insufflazione dall'alto di ossigeno-azoto dipende da come si regolano i controllori rispetto alla composizione del tuo materiale di alimentazione.

- Se il tuo obiettivo principale è l'efficienza energetica: privilegia inizialmente un flusso di ossigeno più elevato per massimizzare la combustione di grafite e plastica, sfruttando il pieno potenziale del calore di reazione.

- Se il tuo obiettivo principale è il recupero dei metalli: privilegia restrizioni più severe sul flusso di ossigeno e utilizza il buffer di azoto per garantire che il potenziale di ossidazione non salga mai abbastanza da far migrare i metalli nella scoria.

Questo sistema trasforma efficacemente una sfida di smaltimento dei rifiuti in un'attività termica, a condizione che i rapporti dei gas rimangano rigorosamente controllati.

Tabella riassuntiva:

| Caratteristica | Funzione | Beneficio |

|---|---|---|

| Controllo dell'ossidazione | Regola i rapporti O2/N2 | Rimozione precisa delle impurità senza perdita di metallo |

| Recupero energetico | Brucia grafite e plastiche | Converte i rifiuti in calore di reazione supplementare |

| Controllori di flusso | Mantiene la stechiometria del gas | Previene danni ai refrattari e squilibri termici |

| Gestione della scoria | Limita la saturazione di ossigeno | Minimizza la migrazione di metalli preziosi nella fase di scoria |

Massimizza l'efficienza della tua fusione con KINTEK

Prendi il controllo della tua termodinamica con le soluzioni avanzate di laboratorio e industriali per il riscaldamento di KINTEK. Supportato da R&S e produzione esperte, KINTEK offre forni a muffola, a tubo, rotativi, sottovuoto, CVD e altri forni ad alta temperatura da laboratorio, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di fusione e lavorazione dei materiali.

Sia che tu stia raffinando materiali per batterie o ottimizzando il recupero dei metalli, i nostri sistemi forniscono la precisione necessaria per trasformare i rifiuti in energia proteggendo la tua resa.

Pronto a migliorare la tua lavorazione termica? Contatta i nostri esperti oggi stesso per discutere la tua soluzione personalizzata.

Guida Visiva

Riferimenti

- Chen Wang, Hongbin Ling. Extraction of Valuable Metals from Spent Li-Ion Batteries Combining Reduction Smelting and Chlorination. DOI: 10.3390/met15070732

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Quale ruolo svolge un forno di essiccazione ad alta temperatura nella formazione di nanocompositi? Garantire la stabilità strutturale

- Come influiscono le apparecchiature di agitazione e le fasi di riscaldamento a temperatura controllata sulla qualità delle nanoparticelle magnetiche?

- Quali sono i vantaggi dell'utilizzo di un sistema di reazione a microonde? Sintesi rapida e uniforme di idrossiapatite drogata

- Come funzionano i MFC e le bottiglie di precursore nell'AP-ALD? Padronanza del prelievo di vapore di precisione per rivestimenti atomici

- In che modo l'assorbimento di ioni metallici da parte delle piante influenza la pirolisi? Migliorare la sintesi dei materiali con il pretrattamento biologico

- Quali condizioni sperimentali forniscono i sistemi di misurazione delle proprietà fisiche per TaAs2? Esplora il trasporto criogenico

- Qual è la funzione di un forno di essiccazione da laboratorio nella lavorazione delle polveri precursori PZT? Ottimizzare la qualità della ceramica

- Quali sono i vantaggi dell'utilizzo di un liofilizzatore sottovuoto? Ottenere un controllo morfologico superiore per le nanoparticelle di silice