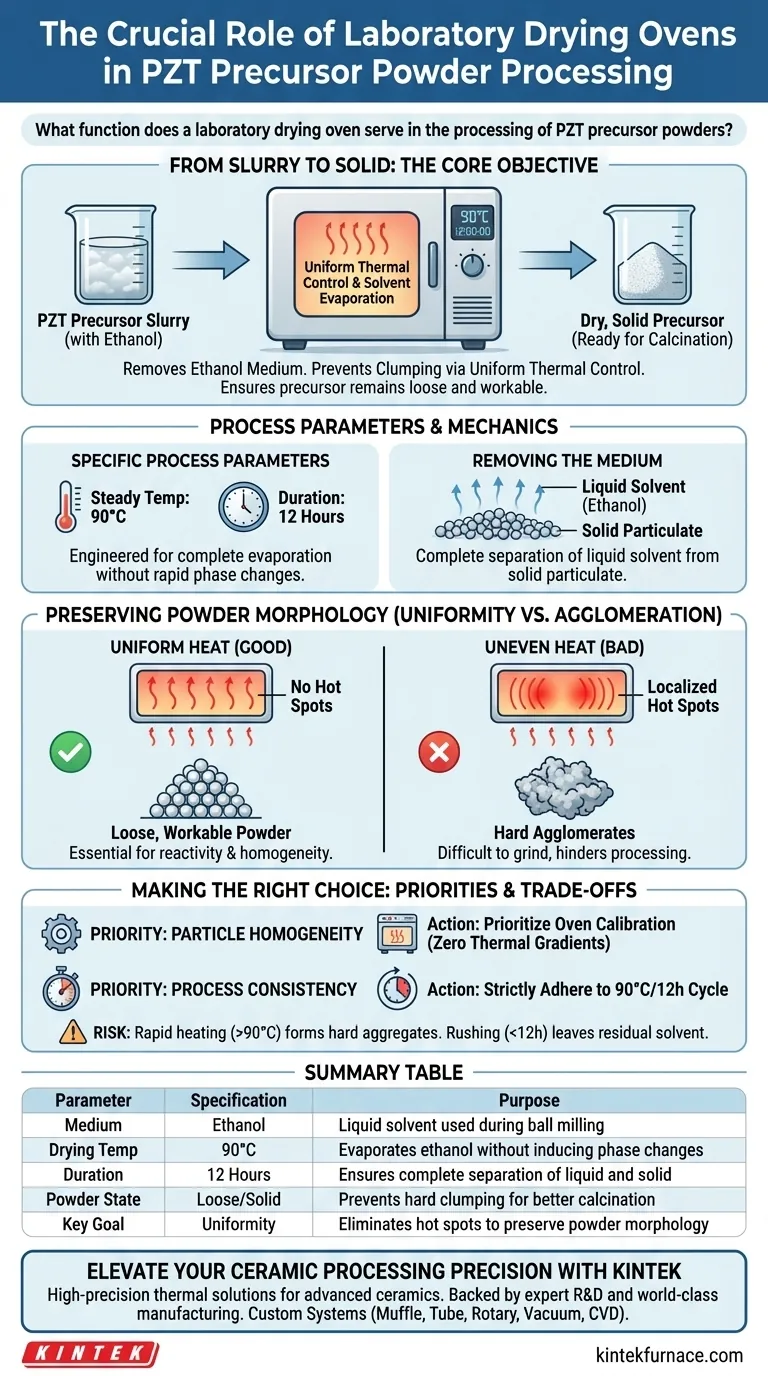

Nella lavorazione delle polveri precursori PZT, il forno di essiccazione da laboratorio funge da unità critica per l'evaporazione del solvente immediatamente dopo la fase di macinazione a palle. La sua funzione principale è rimuovere il mezzo etanolo dalla sospensione macinata, convertendo la miscela umida in un precursore solido e secco pronto per la calcinazione.

L'obiettivo principale: Il forno di essiccazione fa più che rimuovere semplicemente l'umidità; impiega un controllo termico uniforme per impedire l'agglomerazione della polvere. Evitando surriscaldamenti localizzati, il forno assicura che il precursore rimanga sciolto e lavorabile, anziché formare agglomerati duri che ostacolerebbero la lavorazione successiva.

La meccanica dell'evaporazione del solvente

Transizione da sospensione a solido

Dopo la macinazione a palle, i precursori PZT esistono come una sospensione umida contenente un mezzo etanolo. Il forno di essiccazione è il ponte tra questa fase liquida e la fase solida richiesta per la calcinazione.

Parametri specifici del processo

Per i precursori PZT, il protocollo standard prevede il mantenimento di una temperatura costante di 90 gradi Celsius. Questa temperatura viene mantenuta costantemente per una durata di 12 ore.

Rimozione del mezzo

Questo specifico profilo termico è progettato per far evaporare completamente l'etanolo senza indurre rapidi cambiamenti di fase nei materiali ceramici. Il risultato è una completa separazione del solvente liquido dalle particelle solide.

Preservare la morfologia della polvere

Il ruolo dell'uniformità

Il vantaggio distintivo di un forno da laboratorio di alta qualità è la sua capacità di mantenere una temperatura uniforme in tutta la camera.

Prevenzione dell'agglomerazione

Se il calore viene applicato in modo non uniforme, i "punti caldi" possono causare surriscaldamenti localizzati all'interno del letto di polvere. Questo calore localizzato fa sì che le particelle si leghino tra loro, formando grumi duri o agglomerati.

Mantenere la scorrevolezza

Assicurando che il calore sia costante e distribuito uniformemente, il forno mantiene la necessaria "scioltezza" della polvere precursore. Una struttura di polvere sciolta è essenziale per garantire la reattività e l'omogeneità nelle successive fasi di cottura ad alta temperatura.

Comprendere i compromessi

Il rischio di riscaldamento rapido

Sebbene possa essere allettante aumentare le temperature per accelerare l'evaporazione, deviare dallo standard di 90°C comporta rischi significativi. Il calore eccessivo può portare alla formazione di aggregati duri che sono difficili da macinare in seguito.

Efficienza vs. Qualità

La durata di 12 ore è un compromesso tra produttività e qualità. Affrettare questo processo si traduce in solvente residuo o essiccazione non uniforme, che può compromettere la composizione chimica della ceramica PZT finale.

Fare la scelta giusta per il tuo obiettivo

Per garantire precursori PZT della massima qualità, considera le seguenti priorità di processo:

- Se il tuo obiettivo principale è l'omogeneità delle particelle: Dai priorità alla calibrazione del forno per garantire che non ci siano gradienti termici all'interno della camera che potrebbero causare agglomerazioni localizzate.

- Se il tuo obiettivo principale è la coerenza del processo: Aderisci rigorosamente al ciclo di 90°C/12 ore per garantire che ogni lotto abbia lo stesso contenuto di umidità di base prima della calcinazione.

La fase di essiccazione non è semplicemente disidratazione; è una fase di conservazione strutturale che definisce la lavorabilità della tua polvere ceramica finale.

Tabella riassuntiva:

| Parametro | Specifiche | Scopo nella lavorazione PZT |

|---|---|---|

| Mezzo | Etanolo | Solvente liquido utilizzato durante la fase di macinazione a palle |

| Temperatura di essiccazione | 90°C | Evapora l'etanolo senza indurre cambiamenti di fase |

| Durata | 12 ore | Garantisce la completa separazione di liquido e solido |

| Stato della polvere | Sciolta/Solida | Previene la formazione di grumi duri per una migliore calcinazione |

| Obiettivo chiave | Uniformità | Elimina i punti caldi per preservare la morfologia della polvere |

Migliora la precisione della tua lavorazione ceramica con KINTEK

Il mantenimento di una rigorosa uniformità termica è la differenza tra un precursore sciolto e reattivo e agglomerati duri inutilizzabili. Supportata da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK fornisce forni da laboratorio ad alta precisione e sistemi ad alta temperatura, inclusi sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, specificamente progettati per soddisfare le rigorose esigenze della produzione di PZT e ceramiche avanzate.

Le nostre attrezzature sono completamente personalizzabili per le tue esigenze uniche di ricerca o industriali, garantendo risultati coerenti lotto dopo lotto. Contatta KINTEK oggi stesso per discutere le tue esigenze specializzate di lavorazione termica.

Guida Visiva

Riferimenti

- Amna Idrees, Mohsin Saleem. Transforming Waste to Innovation: Sustainable Piezoelectric Properties of Pb(Ti<sub><b>0.52</b></sub>Zr<sub><b>0.48</b></sub>)O<sub><b>3</b></sub> with Recycled β-PbO Massicot. DOI: 10.1021/acsomega.5c00071

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quale ruolo gioca l'elio nella sintesi delle nanoparticelle? Sblocca la precisione tramite condensazione di gas inerte

- Qual è la funzione di un forno di essiccazione ad aria forzata per il biochar? Ottimizzare il pretrattamento dei gusci di Moringa Oleifera

- Perché viene utilizzato un forno da laboratorio per il trattamento a temperatura costante della celadon? Garantire la massima precisione di misurazione

- Quale ruolo svolge un forno di essiccazione ad aria forzata nella preparazione di nanoparticelle di ossido di zinco? Prevenire l'agglomerazione

- Come influiscono i processi dei forni ad alta temperatura sulla micro-morfologia delle nanofibre di carbonio? Padronanza del controllo strutturale preciso

- Qual è la funzione del forno di ricottura? Controllo strategico delle proprietà dei materiali per l'affidabilità

- Qual è lo scopo del processo di tempra rapida? Catturare dati precisi ad alta pressione istantaneamente

- Qual è la funzione principale dei forni di ossidazione multistadio? Stabilizzazione della fibra di carbonio ad alta resistenza