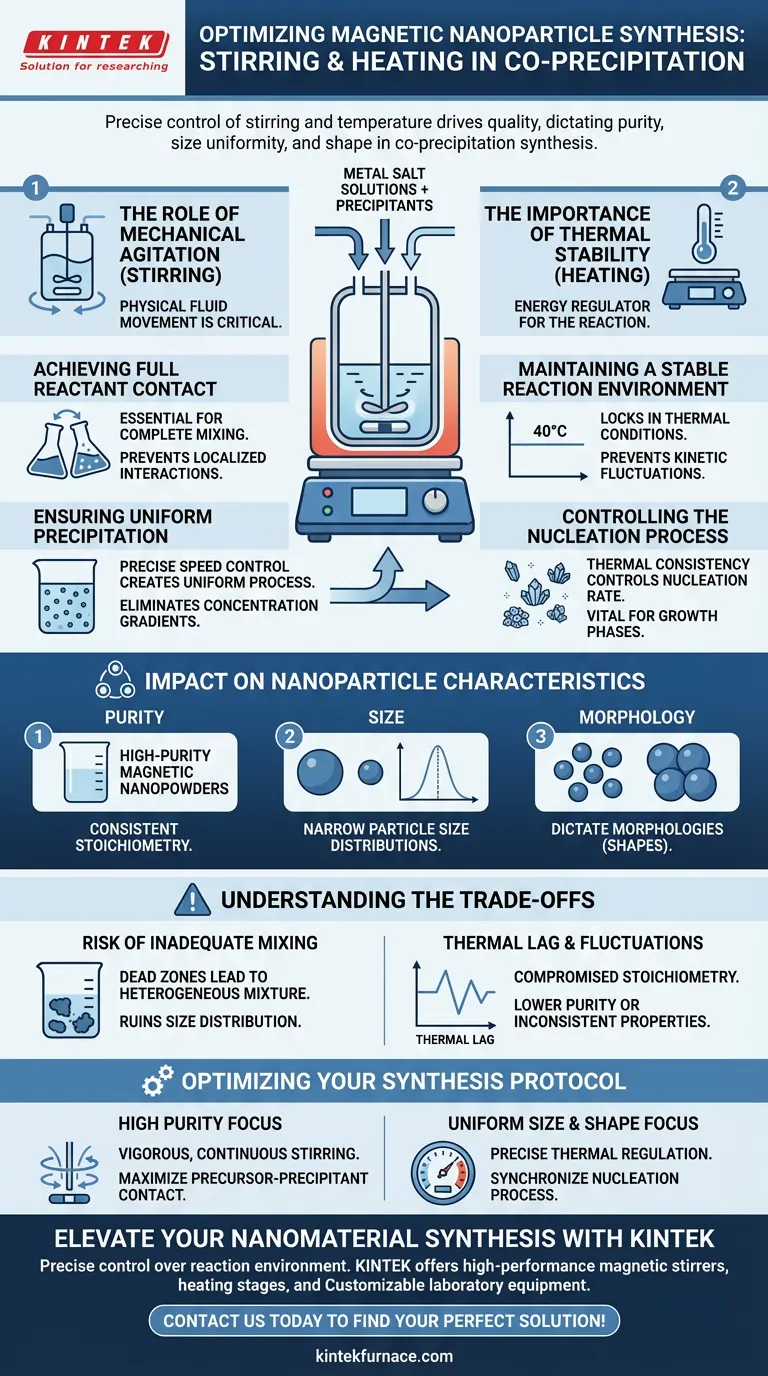

Il controllo preciso dell'agitazione e della temperatura è il fattore fondamentale per la qualità nella sintesi per coprecipitazione delle nanoparticelle magnetiche. Questi parametri dell'apparecchiatura garantiscono che le soluzioni di sali metallici e i precipitanti mantengano un contatto completo all'interno di un ambiente di reazione stabile, dettando direttamente la purezza, l'uniformità delle dimensioni e la forma del materiale finale.

Ottenere nanopolveri magnetiche di alta qualità richiede più della semplice chimica corretta; richiede un ambiente fisico omogeneo. Le fasi di agitazione e riscaldamento lavorano in tandem per sincronizzare la nucleazione delle particelle, garantendo che ogni nanoparticella si formi in condizioni identiche.

Il Ruolo dell'Agitazione Meccanica

Il movimento fisico dei fluidi all'interno del reattore è tanto critico quanto i reagenti chimici utilizzati.

Ottenere il Contatto Completo dei Reagenti

Gli agitatori da laboratorio sono essenziali per garantire che le soluzioni di sali metallici e i precipitanti si mescolino completamente.

Senza un'agitazione meccanica continua, l'interazione tra i precursori (come il nitrato di cobalto) e i precipitanti (come la soluzione di ammoniaca) può essere localizzata e inefficiente.

Garantire una Precipitazione Uniforme

Controllando con precisione la velocità di agitazione, si crea un processo di precipitazione uniforme in tutto il volume del liquido.

Questa uniformità previene gradienti di concentrazione, garantendo che tutte le particelle sperimentino lo stesso ambiente di crescita contemporaneamente.

L'Importanza della Stabilità Termica

La temperatura agisce come regolatore energetico della reazione, influenzando la velocità con cui le particelle si formano e crescono.

Mantenere un Ambiente di Reazione Stabile

Le piastre riscaldanti a temperatura costante, come le piastre riscaldanti con agitatore magnetico, vengono utilizzate per bloccare condizioni termiche specifiche (ad esempio, 40°C).

Un ambiente di reazione stabile è necessario per prevenire fluttuazioni che potrebbero alterare la cinetica di reazione in modo imprevedibile.

Controllo del Processo di Nucleazione

La coerenza termica è fondamentale per controllare il processo di nucleazione, il passo iniziale in cui i primi atomi si dispongono in un solido cristallino.

Regolare la temperatura assicura che la nucleazione avvenga a una velocità controllata, il che è vitale per le successive fasi di crescita.

Impatto sulle Caratteristiche delle Nanoparticelle

La combinazione di agitazione e riscaldamento detta direttamente le proprietà fisiche e chimiche del prodotto finale.

Purezza e Stechiometria

Il contatto completo e le condizioni di reazione uniformi consentono la produzione di nanopolveri magnetiche ad alta purezza, come l'ossido di ferro.

Questa coerenza garantisce che il prodotto finale mantenga una stechiometria costante, il che significa che il rapporto tra gli elementi nel reticolo cristallino rimane corretto in tutto il lotto.

Distribuzione delle Dimensioni e Morfologia

Quando il processo di precipitazione è uniforme, le nanoparticelle risultanti presentano distribuzioni dimensionali delle particelle strette.

Inoltre, queste condizioni controllate consentono ai ricercatori di dettare le morfologie (forme) delle particelle, prevenendo strutture irregolari o indesiderate.

Comprendere i Compromessi

Sebbene necessari, l'uso di queste apparecchiature introduce variabili che devono essere gestite attentamente per evitare di diminuire la qualità del prodotto.

Il Rischio di Mescolamento Inadeguato

Se la velocità di agitazione non è ottimizzata per il volume e la viscosità specifici della soluzione, possono verificarsi "zone morte" in cui i reagenti non entrano in pieno contatto.

Ciò porta a una miscela eterogenea in cui alcune particelle possono crescere più delle altre, rovinando la distribuzione delle dimensioni.

Ritardo Termico e Fluttuazioni

Se la fase di riscaldamento non riesce a mantenere una temperatura rigorosamente costante, la stechiometria del prodotto finale potrebbe essere compromessa.

Le fluttuazioni di calore possono interrompere il processo di nucleazione, portando potenzialmente a una purezza inferiore o a proprietà magnetiche incoerenti.

Ottimizzare il Tuo Protocollo di Sintesi

Per garantire nanoparticelle magnetiche di alta qualità, devi allineare le impostazioni della tua apparecchiatura con i tuoi specifici obiettivi di materiale.

- Se il tuo obiettivo principale è l'Alta Purezza: Assicurati che il tuo setup fornisca un'agitazione vigorosa e continua per massimizzare il contatto tra il precursore del sale metallico e il precipitante.

- Se il tuo obiettivo principale sono Dimensioni e Forma Uniformi: Dai priorità a una fase di riscaldamento con una regolazione termica precisa per mantenere un ambiente stabile che sincronizzi il processo di nucleazione.

Padroneggiare l'ambiente fisico della tua reazione è la chiave per sbloccare nanomateriali coerenti e ad alte prestazioni.

Tabella Riassuntiva:

| Parametro | Impatto sulle Nanoparticelle | Beneficio Tecnico |

|---|---|---|

| Velocità di Agitazione | Elimina i gradienti di concentrazione | Garantisce una distribuzione dimensionale delle particelle stretta |

| Coerenza di Agitazione | Massimizza il contatto dei reagenti | Promuove elevata purezza chimica e stechiometria |

| Stabilità Termica | Regola la velocità di nucleazione | Previene morfologie e forme irregolari |

| Precisione della Temperatura | Sincronizza la crescita dei cristalli | Mantiene cinetica di reazione e qualità stabili |

Eleva la Tua Sintesi di Nanomateriali con KINTEK

Il controllo preciso dell'ambiente di reazione fa la differenza tra risultati incoerenti e nanoparticelle magnetiche ad alta purezza. Supportato da R&S e produzione esperte, KINTEK offre agitatori magnetici ad alte prestazioni, piastre riscaldanti e apparecchiature di laboratorio personalizzabili su misura per le tue esigenze di sintesi uniche.

Sia che tu stia aumentando la produzione o raffinando morfologie delicate, i nostri sistemi forniscono la stabilità termica e la precisione meccanica necessarie per una scienza dei materiali superiore.

Pronto a ottimizzare le prestazioni del tuo laboratorio? Contattaci oggi per trovare la tua soluzione perfetta!

Guida Visiva

Riferimenti

- “Pharmaceutical Nanoparticles: Detailed Review of Types, Preparation Methods, and Applications”. DOI: 10.35629/4494-100221922223

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Come influenzano la velocità di riscaldamento e la temperatura di mantenimento la crescita del nitruro di Zr2.5Nb? Ottimizza lo spessore del tuo strato di ZrN

- Perché l'acciaio rapido ad alto contenuto di vanadio deve subire cicli di rinvenimento multipli? Chiave per sbloccare la durezza secondaria

- Qual è la funzione principale di un forno sotto vuoto per i precursori di catalizzatori a base di Mo? Garantire purezza e integrità dei pori

- Qual è il ruolo principale di un mulino a palle nella preparazione delle materie prime per la riduzione carbotermica del magnesio sotto vuoto? Garantire una Reazione Completa e Rapida

- Perché è necessario un forno con controllo programmato della temperatura per la rigenerazione del catalizzatore? Garantire la stabilità del catalizzatore

- Perché lo stampaggio a pressione e la sinterizzazione ad alta temperatura sono necessari per UO2-ZrO2? Padronanza della densità dei materiali

- In che modo i cicli segmentati di riscaldamento e raffreddamento influiscono sulla sintesi assistita da microonde di ossido di ferro bidimensionale (Fe2O3)?

- Qual è la funzione di un serbatoio di ausiliario di sinterizzazione? Sblocca la densificazione rapida tramite la tecnologia MV-Sintering