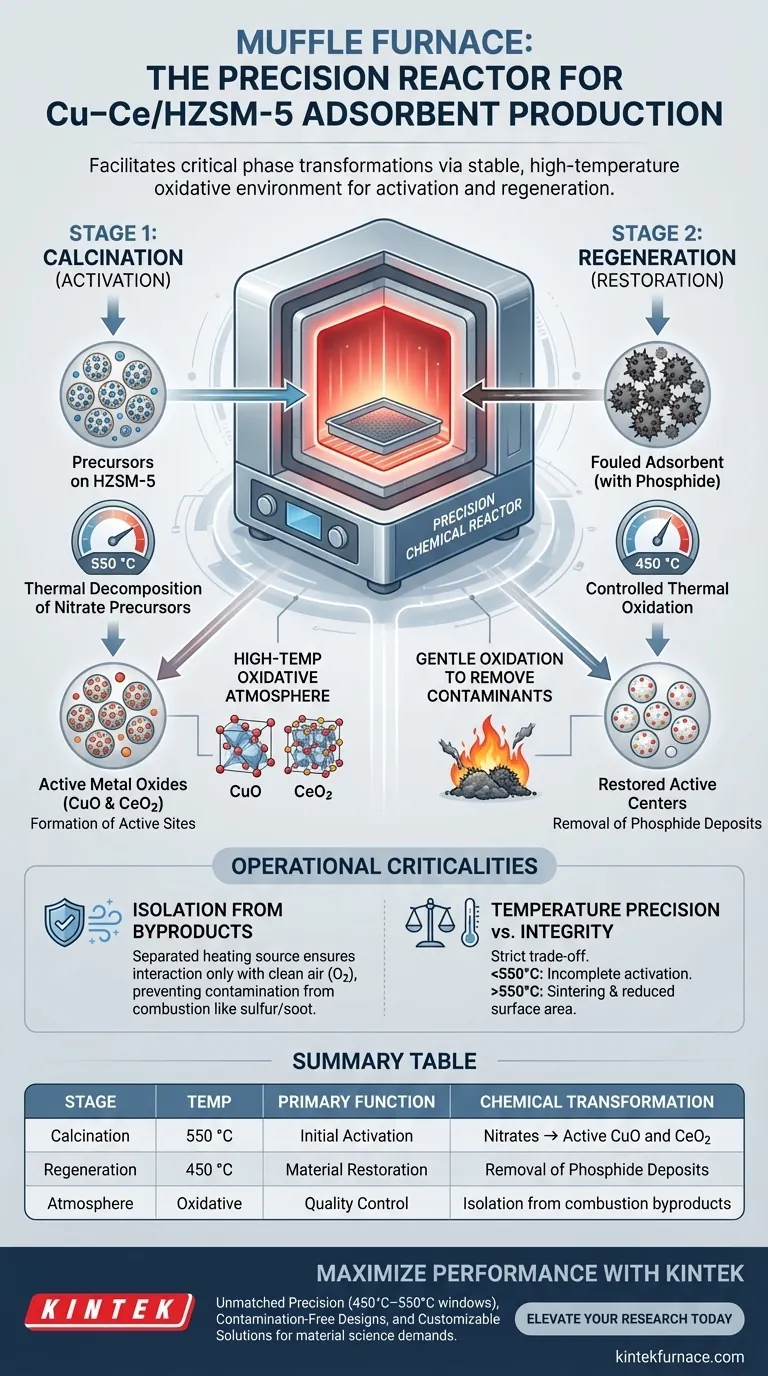

La funzione principale di un forno a muffola nella produzione di adsorbenti Cu–Ce/HZSM-5 è quella di facilitare trasformazioni di fase critiche attraverso un ambiente ossidativo stabile ad alta temperatura. Nello specifico, è responsabile della conversione dei precursori chimici in ossidi metallici attivi durante la calcinazione iniziale e della rimozione dei contaminanti superficiali per ripristinare la funzionalità durante la fase di rigenerazione.

Concetto chiave Il forno a muffola agisce come un reattore chimico di precisione che utilizza il calore per guidare specifiche reazioni di ossidazione. Il suo ruolo è duplice: attiva l'adsorbente trasformando i precursori nitrati in ossidi essenziali di rame e cerio (CuO e CeO2) e prolunga la durata del materiale bruciando i depositi di fosfuri che avvelenano i siti attivi.

La Fase di Calcinazione: Attivazione

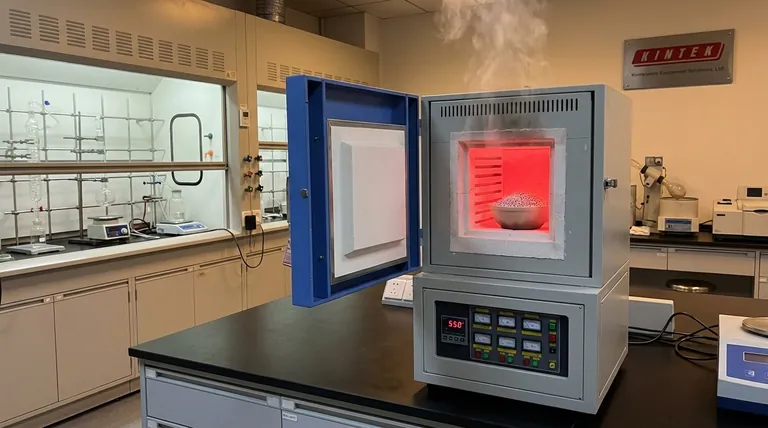

La prima applicazione critica del forno a muffola si verifica immediatamente dopo che i precursori metallici sono stati impregnati sul supporto HZSM-5.

Decomposizione Termica dei Precursori

Durante la preparazione dell'adsorbente, rame e cerio vengono tipicamente introdotti come sali nitrati.

Il forno a muffola fornisce un ambiente termico costante a 550 °C. A questa temperatura specifica, il forno guida la completa decomposizione termica di questi precursori nitrati.

Formazione di Ossidi Metallici Attivi

L'obiettivo della calcinazione non è solo l'essiccazione; è una trasformazione chimica.

L'atmosfera ossidativa ad alta temperatura converte i nitrati decomposti in ossidi metallici stabili, in particolare ossido di rame (CuO) e ossido di cerio (CeO2). Questi ossidi costituiscono i "siti" attivi dell'adsorbente che sono in grado di eseguire separazioni chimiche.

La Fase di Rigenerazione: Ripristino

Gli adsorbenti perdono gradualmente efficienza poiché la loro superficie si sporca di contaminanti. Il forno a muffola viene utilizzato qui per invertire questa disattivazione.

Rimozione dei Depositi di Fosfuri

Durante il funzionamento, l'adsorbente Cu–Ce/HZSM-5 può accumulare depositi di fosfuri.

Questi depositi bloccano i centri attivi, rendendo il materiale inefficace. Il forno a muffola rimuove questi contaminanti tramite ossidazione termica.

Ossidazione Termica Controllata

La rigenerazione richiede un delicato equilibrio tra la pulizia del materiale e la conservazione della sua struttura.

Il forno viene impostato a una temperatura inferiore di 450 °C per questa fase. Questa temperatura è sufficiente per ossidare e rimuovere i depositi di fosfuri, ripristinando i centri di attività senza sottoporre il materiale allo stress termico più elevato utilizzato durante la calcinazione iniziale.

Comprensione delle Criticità Operative

Sebbene il concetto di riscaldamento sia semplice, il metodo di riscaldamento fornito da un forno a muffola è distinto e critico per la qualità del materiale.

Isolamento dai Sottoprodotti della Combustione

Una caratteristica distintiva di un forno a muffola è la separazione della fonte di riscaldamento dalla camera di riscaldamento.

Questo isolamento garantisce che il materiale Cu–Ce/HZSM-5 interagisca solo con aria (ossigeno) e calore, anziché essere contaminato da sottoprodotti della combustione (come fuliggine di zolfo o carbonio) che potrebbero verificarsi in un forno a fiamma diretta.

Precisione della Temperatura vs. Integrità del Materiale

Esiste un rigoroso compromesso tra attivazione completa e danno strutturale.

Se la temperatura di calcinazione scende significativamente al di sotto dei 550 °C, i precursori nitrati potrebbero non decomporsi completamente, con conseguente bassa attività. Al contrario, temperature eccessive possono causare sinterizzazione, dove le particelle di ossido metallico disperse si aggregano, riducendo l'area superficiale specifica e l'efficienza complessiva.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire la massima qualità dell'adsorbente Cu–Ce/HZSM-5, è necessario adattare il trattamento termico alla specifica fase del ciclo di vita del materiale.

- Se il tuo obiettivo principale è la Produzione Iniziale: Assicurati che il forno mantenga un stabile 550 °C per garantire la completa conversione dei nitrati in specie attive di CuO e CeO2.

- Se il tuo obiettivo principale è la Longevità del Materiale: Imposta il forno a 450 °C per ossidare delicatamente i contaminanti fosfuri, ripristinando l'attività senza degradare termicamente la struttura dello zeolita.

Il controllo termico preciso non è semplicemente una fase di produzione; è il meccanismo che definisce l'identità chimica e la durata del tuo adsorbente.

Tabella Riassuntiva:

| Fase | Temperatura | Funzione Principale | Trasformazione Chimica |

|---|---|---|---|

| Calcinazione | 550 °C | Attivazione Iniziale | Nitrati → CuO e CeO2 Attivi |

| Rigenerazione | 450 °C | Ripristino del Materiale | Rimozione dei Depositi di Fosfuri |

| Atmosfera | Ossidativa | Controllo Qualità | Isolamento dai sottoprodotti della combustione |

Massimizza le Prestazioni del Tuo Adsorbente con KINTEK

Il controllo termico preciso è la differenza tra un adsorbente ad alta efficienza e una reazione fallita. KINTEK fornisce sistemi di forni a muffola, tubolari e sottovuoto leader del settore, progettati per soddisfare le rigorose esigenze della scienza dei materiali.

Perché scegliere KINTEK?

- Precisione Ineguagliabile: Mantieni le finestre esatte di 450°C–550°C richieste per la stabilità di Cu–Ce/HZSM-5.

- Senza Contaminazioni: I nostri avanzati design a muffola isolano i tuoi materiali da tutti i sottoprodotti della combustione.

- Soluzioni Personalizzabili: Supportati da R&S esperti, offriamo sistemi ad alta temperatura completamente personalizzabili, su misura per le tue specifiche esigenze di laboratorio.

Pronto a elevare la qualità della tua ricerca e produzione? Contatta oggi i nostri esperti tecnici per trovare la soluzione di forno perfetta!

Guida Visiva

Riferimenti

- Zhiyuan Liu, Guoqiang Huang. Acid-modified Cu–Ce/HZSM-5 adsorbent removes trace phosphorus impurities from recycled hydrogen during polysilicon production. DOI: 10.1039/d5ra01322d

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali condizioni fornisce una muffola per la determinazione della cenere di Fucus vesiculosus? Ottenere una precisa calcinazione a 700°C

- Qual è il ruolo specifico di un forno a muffola nella lavorazione dei rivestimenti per celle solari? Sblocca una durata e un'efficienza superiori

- Perché è necessario un forno a muffola industriale per processare campioni di barbabietola da zucchero a 550 °C per la determinazione della cenere grezza?

- Perché la calcinazione ad alta temperatura è necessaria per la modifica del carbonio poroso drogato con boro? Approfondimenti degli esperti

- Quali sono le funzioni critiche di un forno a muffola nella sintesi dei perovskiti? Padronanza della produzione di precursori ad alta purezza

- Qual è il ruolo di una fornace moffola nella preparazione del biochar da Miscanthus sinensis? Controllo della pirolisi master

- Quali sono i vantaggi dell'utilizzo di un forno di sinterizzazione ad alta temperatura a 350°C per il PEEK? Massimizzare le prestazioni dei compositi

- Come contribuisce un forno a muffola di grado industriale al processo di attivazione del catalizzatore? Massimizzare l'efficienza del catalizzatore