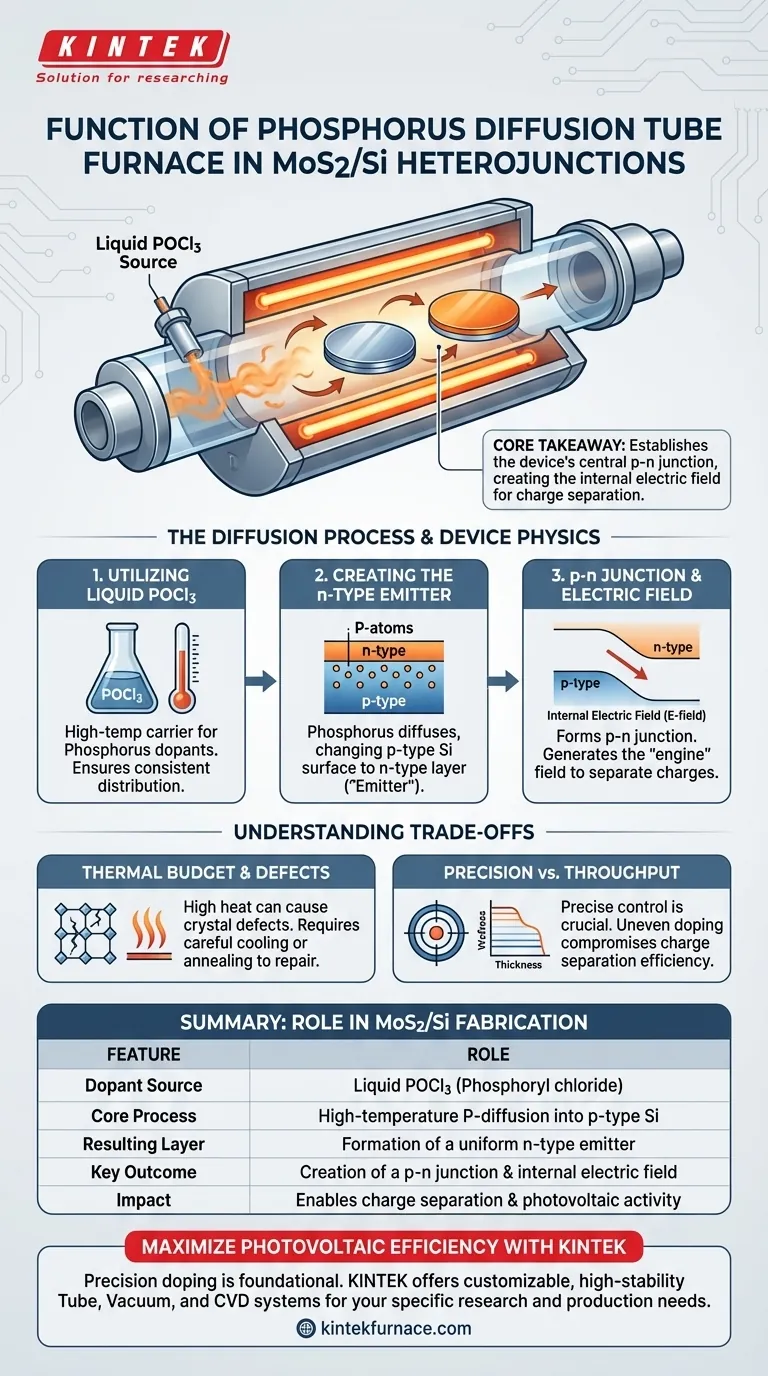

Il ruolo specifico di un forno a tubo a diffusione di fosforo nella fabbricazione di eterogiunzioni MoS2/Si è quello di alterare chimicamente il substrato di silicio di tipo p per creare un componente elettrico attivo. Utilizzando una fonte liquida di POCl3 ad alte temperature, il forno spinge gli atomi di fosforo nel silicio per formare uno strato emettitore di tipo n.

Concetto chiave: Questo forno è responsabile della creazione della giunzione p-n centrale del dispositivo. Senza questo specifico passaggio di drogaggio, il substrato di silicio mancherebbe del campo elettrico interno necessario per separare le cariche, rendendo la cella solare incapace di generare energia.

Meccanismo del processo di diffusione

Utilizzo di fonti liquide di POCl3

Il forno funziona introducendo una fonte liquida, in particolare POCl3 (cloruro di fosforile), nella camera di processo.

In condizioni di alta temperatura, questo liquido agisce come vettore per i droganti di fosforo. La stabilità del forno a tubo garantisce che la distribuzione del drogante rimanga coerente su tutto il substrato.

Creazione dell'emettitore di tipo n

L'obiettivo principale è trasformare la superficie del substrato di silicio di tipo p.

Mentre il fosforo diffonde nel reticolo cristallino del silicio, cambia il tipo di conducibilità elettrica del materiale. Ciò crea un distinto strato di tipo n sopra la base di tipo p, un processo noto come "formazione dell'emettitore".

Ruolo nella fisica del dispositivo

Creazione della giunzione p-n

L'interazione tra il nuovo strato di tipo n e il substrato originale di tipo p crea una giunzione p-n.

Nel contesto delle eterogiunzioni MoS2/Si, questa giunzione a base di silicio è spesso il motore principale dell'attività fotovoltaica. Serve come struttura fondamentale su cui lo strato di MoS2 opera o interagisce.

Generazione del campo elettrico interno

La creazione fisica della giunzione p-n comporta naturalmente un campo elettrico interno.

Questo campo è il "motore" della cella solare. Quando la luce colpisce il dispositivo e crea coppie elettrone-lacuna, questo campo costringe le cariche a separarsi, impedendo loro di ricombinarsi e consentendo loro di essere raccolte come corrente elettrica.

Comprendere i compromessi

Budget termico e difetti cristallini

Sebbene la diffusione sia necessaria per il drogaggio, le alte temperature richieste possono introdurre stress nel wafer di silicio.

Come notato in applicazioni più ampie di semiconduttori, i processi ad alto calore devono essere gestiti con cura. Calore eccessivo o raffreddamento incontrollato possono portare a difetti cristallini, che potrebbero richiedere successivi passaggi di ricottura per essere riparati.

Precisione vs. Produttività

I forni a tubo offrono un'eccellente stabilità per l'elaborazione batch, ma richiedono un controllo preciso del flusso di gas e dei profili di temperatura.

Variazioni nel processo di diffusione possono portare a profili di drogaggio non uniformi. Se lo strato di tipo n è troppo spesso o troppo sottile, l'efficienza della separazione delle cariche diminuisce, compromettendo le prestazioni complessive del dispositivo MoS2/Si.

Fare la scelta giusta per il tuo progetto

L'efficacia della tua eterogiunzione MoS2/Si dipende in gran parte dalla qualità della preparazione del substrato di silicio.

- Se il tuo obiettivo principale è l'efficienza elettrica: Dai priorità al controllo preciso della temperatura durante la diffusione di POCl3 per garantire una profondità uniforme dell'emettitore di tipo n, che massimizza la raccolta delle cariche.

- Se il tuo obiettivo principale è la longevità del dispositivo: Assicurati che il processo del forno includa o segua un protocollo di ricottura per riparare eventuali danni al reticolo cristallino causati durante la diffusione ad alta temperatura.

Il passaggio di diffusione del fosforo non è semplicemente un trattamento superficiale; è il processo fondamentale che attiva il substrato di silicio per la conversione energetica.

Tabella riassuntiva:

| Caratteristica | Ruolo nella fabbricazione di MoS2/Si |

|---|---|

| Fonte del drogante | POCl3 liquido (cloruro di fosforile) |

| Processo principale | Diffusione di fosforo ad alta temperatura in silicio di tipo p |

| Strato risultante | Formazione di un emettitore uniforme di tipo n |

| Risultato chiave | Creazione di una giunzione p-n e di un campo elettrico interno |

| Impatto | Abilita la separazione delle cariche e l'attività fotovoltaica |

Massimizza la tua efficienza fotovoltaica con KINTEK

Il drogaggio di precisione è il fondamento delle eterogiunzioni MoS2/Si ad alte prestazioni. Noi di KINTEK sappiamo che una diffusione uniforme del fosforo richiede una stabilità di temperatura e un controllo del flusso di gas senza compromessi.

Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Tube, Vacuum e CVD leader del settore, insieme a forni rotativi e a muffola specializzati, tutti completamente personalizzabili in base alle tue specifiche esigenze di ricerca o produzione. Sia che tu stia ottimizzando l'efficienza elettrica o garantendo la longevità del dispositivo attraverso la ricottura, le nostre soluzioni di laboratorio ad alta temperatura forniscono l'affidabilità di cui hai bisogno.

Pronto a migliorare la tua fabbricazione di semiconduttori? Contatta i nostri esperti oggi stesso per trovare il forno perfetto per le tue esigenze di materiali uniche.

Guida Visiva

Riferimenti

- Sel Gi Ryu, Keunjoo Kim. Photoenhanced Galvanic Effect on Carrier Collection of the MOS<sub>2</sub> Contact Layer in Silicon Solar Cells. DOI: 10.1002/pssa.202500039

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Come il controllo dell'atmosfera in un forno tubolare da laboratorio influisce sulle polveri di carburo di boro? Ottimizza la tua chimica superficiale

- Quali sono le funzioni primarie di un forno tubolare durante la riduzione termica del GO? Ottimizzare la conducibilità del grafene

- Come si dovrebbe pulire una fornace a tubo di quarzo? Passi essenziali per una manutenzione sicura e priva di contaminazioni

- Come influisce il controllo programmato del forno tubolare ad alta temperatura sul carbonio poroso? Approfondimenti esperti sulla geometria dei pori

- Quali tipi di elementi riscaldanti sono comunemente utilizzati nei forni sperimentali a tubi a gradiente multiplo?Scelte fondamentali per il riscaldamento di precisione

- Come pulire un forno tubolare? Una guida passo passo per una manutenzione sicura ed efficace

- Quali condizioni critiche fornisce un forno tubolare ad alta temperatura per LiFePO4/C? Calcinazione di precisione master

- Come fanno i forni di essiccazione di precisione e i forni programmabili a garantire le prestazioni dei compositi di nitruro metallico/TiO2? Guida esperta