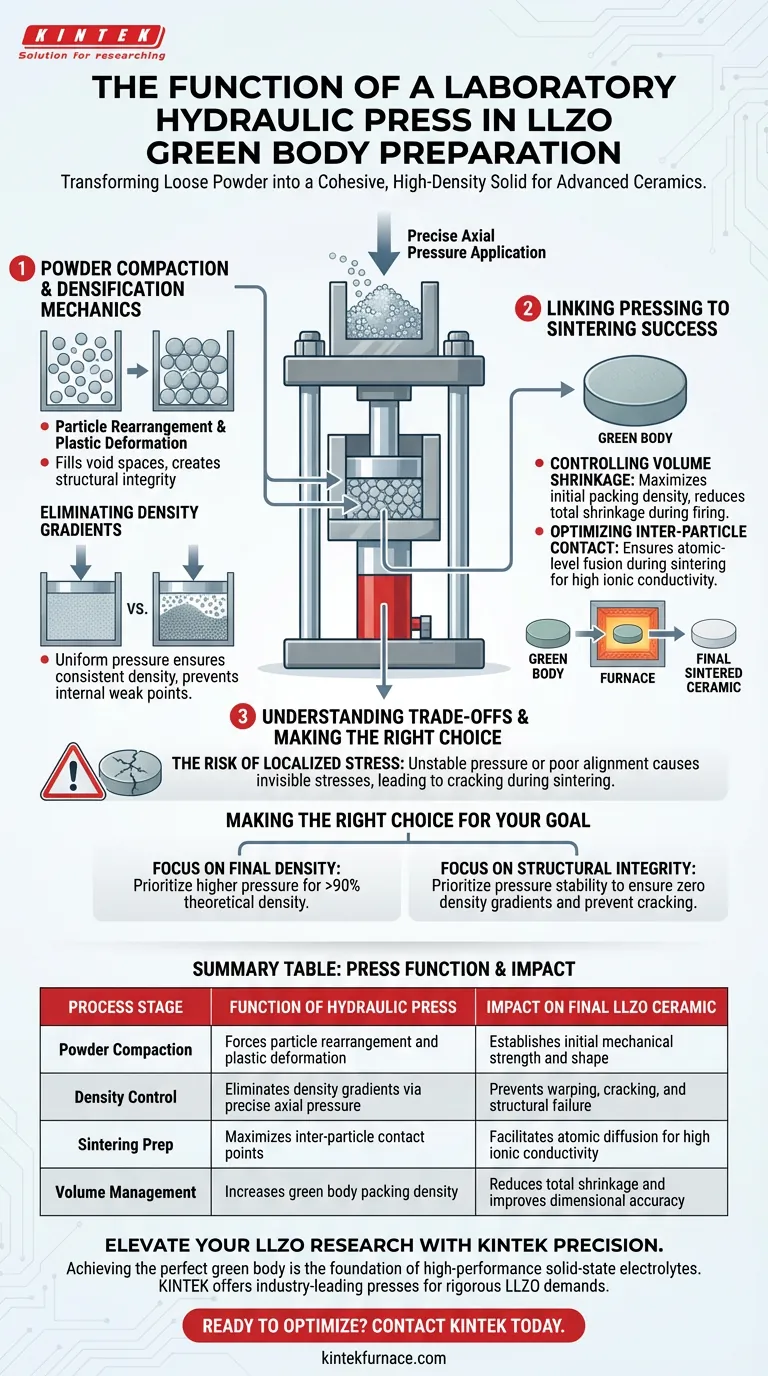

La funzione principale di una pressa idraulica da laboratorio nella preparazione dell'LLZO è trasformare la polvere sciolta in una forma solida e coesa nota come "corpo verde". Applicando una pressione assiale precisa all'interno di uno stampo, la pressa forza le particelle di polvere a riorganizzarsi e subire deformazioni plastiche. Ciò crea una forma compatta con sufficiente resistenza meccanica per resistere alla manipolazione prima del processo di sinterizzazione ad alta temperatura.

La qualità del corpo verde determina direttamente il successo della ceramica finale. L'applicazione precisa della pressione è la singola variabile più critica per stabilire la densità uniforme richiesta per prevenire crepe e garantire un'elevata conducibilità ionica nel pellet sinterizzato finale.

La Meccanica della Densificazione

Riorganizzazione e Deformazione delle Particelle

Quando viene applicata la pressione, le particelle sciolte di LLZO non si comprimono semplicemente; si muovono fisicamente. La pressa idraulica forza le particelle a scivolare l'una sull'altra per riempire gli spazi vuoti.

All'aumentare della pressione, le particelle subiscono una deformazione plastica, cambiando forma per incastrarsi più strettamente. Ciò crea l'integrità strutturale iniziale necessaria affinché il materiale mantenga la sua forma una volta rimosso dallo stampo.

Eliminazione dei Gradienti di Densità

Una pressa ad alta precisione utilizza sensori di pressione sensibili e sistemi di controllo ad anello chiuso per garantire che il carico venga applicato uniformemente. Questa uniformità è vitale per eliminare i gradienti di densità, ovvero aree in cui la polvere è più compatta in alcuni punti rispetto ad altri.

Se la polvere non è compattata uniformemente, il corpo verde avrà punti deboli interni. Queste incongruenze portano inevitabilmente a cedimenti strutturali quando il materiale viene sollecitato durante il riscaldamento.

Il Legame tra Pressatura e Sinterizzazione

Controllo del Ritiro Volumetrico

La fase di pressatura stabilisce la base per quanto materiale si ritirerà durante la cottura. Massimizzando la densità di compattazione iniziale, la pressa idraulica riduce il ritiro volumetrico totale che si verifica durante la sinterizzazione.

Il ritiro controllato è essenziale per mantenere l'accuratezza dimensionale. Riduce drasticamente il rischio che il pellet si deformi o si pieghi man mano che si densifica ad alte temperature.

Ottimizzazione del Contatto Interparticellare

Affinché l'LLZO diventi una ceramica densa, le particelle devono fondersi a livello atomico. La pressa garantisce un contatto interparticellare ottimale, chiudendo gli spazi tra i grani.

Questo stretto contatto facilita il processo di diffusione durante la sinterizzazione. Senza di esso, il materiale finale rimarrà poroso, portando a bassa densità e scarse prestazioni elettrochimiche.

Comprensione dei Compromessi

Il Rischio di Stress Localizzato

Sebbene un'alta pressione sia generalmente benefica per la densità, deve essere applicata con estrema stabilità. Fluttuazioni di pressione o un cattivo allineamento dello stampo possono introdurre concentrazioni di stress localizzate.

Questi stress rimangono spesso invisibili nel corpo verde, ma si rilasciano catastroficamente durante la sinterizzazione. Ciò si traduce in crepe o delaminazioni, rendendo il pellet LLZO inutilizzabile per misurazioni elettriche o assemblaggio di batterie.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottenere i migliori risultati con la tua preparazione LLZO, adatta la tua strategia di pressatura al tuo obiettivo finale specifico:

- Se la tua priorità principale è la Densità Finale: Dai priorità a carichi di pressione più elevati per massimizzare la deformazione plastica e il contatto interparticellare, puntando a una densità verde che supporti il raggiungimento di una densità teorica >90% dopo la sinterizzazione.

- Se la tua priorità principale è l'Integrità Strutturale: Concentrati sulla stabilità dell'applicazione della pressione (controllo ad anello chiuso) per garantire zero gradienti di densità, che è la causa principale di crepe durante la rampa di riscaldamento.

La pressa idraulica non è solo uno strumento di formatura; è lo strumento che stabilisce la microstruttura fondamentale del tuo materiale elettrolitico finale.

Tabella Riassuntiva:

| Fase del Processo | Funzione della Pressa Idraulica | Impatto sulla Ceramica LLZO Finale |

|---|---|---|

| Compattazione della Polvere | Forza il riarrangiamento delle particelle e la deformazione plastica | Stabilisce la resistenza meccanica e la forma iniziali |

| Controllo della Densità | Elimina i gradienti di densità tramite pressione assiale precisa | Previene deformazioni, crepe e cedimenti strutturali |

| Preparazione alla Sinterizzazione | Massimizza i punti di contatto interparticellare | Facilita la diffusione atomica per un'elevata conducibilità ionica |

| Gestione del Volume | Aumenta la densità di compattazione del corpo verde | Riduce il ritiro totale e migliora l'accuratezza dimensionale |

Eleva la Tua Ricerca LLZO con la Precisione KINTEK

Ottenere il corpo verde perfetto è il fondamento degli elettroliti allo stato solido ad alte prestazioni. KINTEK fornisce presse idrauliche da laboratorio leader del settore, progettate per le rigorose esigenze della preparazione LLZO. Supportati da ricerca e sviluppo e produzione esperti, offriamo soluzioni personalizzabili, inclusi sistemi di vuoto e forni ad alta temperatura, per garantire che i tuoi materiali raggiungano la massima densità e zero difetti.

Pronto a ottimizzare la tua sintesi ceramica? Contatta KINTEK oggi stesso per una consulenza e scopri la potenza dell'ingegneria di precisione.

Guida Visiva

Riferimenti

- Degradation mechanisms in low-voltage Wadsley–Roth TiNb<sub>2</sub>O<sub>7</sub> electrodes upon cycling with Li. DOI: 10.1039/d4ta06441k

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Perché è necessario utilizzare crogioli di allumina ad alta purezza per la sinterizzazione dell'idrossiapatite? Garantire la purezza della fase chimica

- Quali sono le proprietà elettriche dei tubi di allumina?Caratteristiche principali per le applicazioni ad alta temperatura

- Perché le lunghe barchette di allumina vengono selezionate come contenitori per campioni per esperimenti di affinamento a zone? Ottimizzare la purificazione dei materiali

- Quali sono i motivi principali per cui il tubo del forno di allumina è soggetto a rottura?Cause principali e suggerimenti per la prevenzione

- Perché si utilizza un'asta di agitazione in vetro di quarzo ad alta purezza per la dispersione dei fosfori? Benefici chiave per la purezza del vetro ottico

- Perché le candele filtranti in microfibra su scala micrometrica vengono utilizzate per trattare i gas di combustione condensati nei sistemi di pirolisi?

- Qual è la capacità del serbatoio della pompa a vuoto a circolazione d'acqua? Trova la Soluzione Perfetta per il Tuo Laboratorio

- Qual è la funzione di un crogiolo di grafite durante la sintesi dei cristalli di LaMg6Ga6S16? Garantire purezza e protezione