Le lunghe barchette di allumina sono selezionate principalmente per la loro capacità di mantenere rigorosi controlli fisici resistendo al degrado chimico. Forniscono una protezione specifica contro la corrosione da cloruri e utilizzano un elevato rapporto d'aspetto per creare i distinti gradienti di temperatura richiesti per separare fisicamente le zone di fusione e solidificazione.

L'affinamento a zone si basa su una gestione termica precisa per spostare le impurità. Le lunghe barchette di allumina forniscono la geometria necessaria per adattarsi alla modellazione unidimensionale, garantendo un'efficace rimozione dei soluti mantenendo l'integrità strutturale contro gli elementi corrosivi.

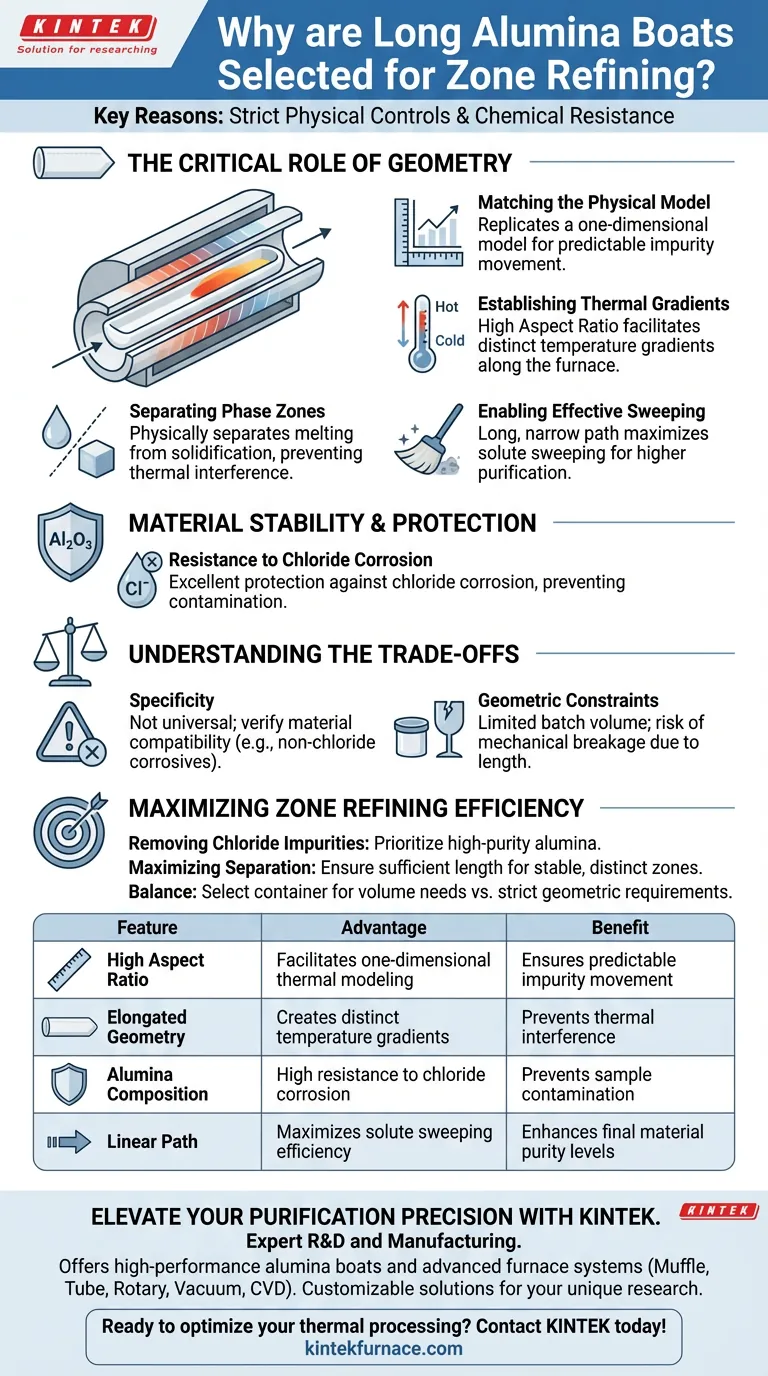

Il Ruolo Critico della Geometria

Corrispondenza con il Modello Fisico

Il successo dell'affinamento a zone dipende spesso dalla replica di un modello unidimensionale in un ambiente reale.

Le lunghe barchette forniscono la geometria fisica lineare richiesta per approssimare questo modello teorico. Questo allineamento garantisce che le previsioni matematiche del movimento delle impurità corrispondano ai risultati sperimentali.

Stabilire i Gradienti Termici

Un elevato rapporto d'aspetto (lunghezza rispetto alla larghezza) è la caratteristica geometrica più critica di questi contenitori.

Questa forma allungata facilita la formazione di distinti gradienti di temperatura lungo il forno tubolare. Permette di mantenere una netta differenza di temperatura nello spazio, essenziale per il controllo del processo.

Separazione delle Zone di Fase

Affinché l'affinamento a zone funzioni, la zona di fusione deve essere fisicamente distinta dalla zona di solidificazione.

La lunghezza della barchetta di allumina separa fisicamente queste regioni. Questa separazione assicura che la zona fusa possa viaggiare pulitamente attraverso il materiale solido senza interferenze termiche dalla fase opposta.

Abilitazione di una Spazzatura Efficace

L'obiettivo finale di questa geometria è l'arricchimento dei soluti.

Forzando il materiale attraverso un percorso lungo e stretto, il processo "spazza" efficacemente le impurità da un'estremità all'altra del campione. Il percorso allungato massimizza l'esposizione del materiale alla zona mobile, aumentando l'efficienza di purificazione.

Stabilità e Protezione del Materiale

Resistenza alla Corrosione da Cloruri

La purezza del materiale è irrilevante se il contenitore stesso reagisce con il campione.

Le barchette di allumina sono scelte specificamente per la loro eccellente protezione contro la corrosione da cloruri. Questa inerzia chimica impedisce al contenitore di introdurre nuovi contaminanti o di degradarsi durante il ciclo ad alta temperatura dell'esperimento.

Comprensione dei Compromessi

Specificità della Resistenza alla Corrosione

Mentre l'allumina è eccellente per i cloruri, non è una soluzione universale per tutti gli ambienti corrosivi.

È necessario verificare che il campione specifico non reagisca con l'ossido di alluminio. Affidarsi all'allumina per ambienti corrosivi non clorurati senza verifica può portare a guasti del contenitore o contaminazione del campione.

Vincoli Geometrici

L'elevato rapporto d'aspetto che favorisce la purificazione crea anche limitazioni fisiche.

Le barchette lunghe e strette limitano il volume totale di materiale che si può processare in un singolo lotto rispetto a contenitori più larghi. Inoltre, la lunghezza estesa aumenta il rischio di rotture meccaniche se la barchetta viene maneggiata in modo improprio durante il caricamento o lo scaricamento.

Massimizzare l'Efficienza dell'Affinamento a Zone

Per assicurarti di ottenere il massimo dal tuo setup sperimentale, considera il tuo obiettivo primario:

- Se il tuo obiettivo principale è la rimozione di impurità a base di cloruri: Dai priorità a barchette di allumina ad alta purezza per prevenire la degradazione del contenitore che potrebbe ri-contaminare il tuo campione.

- Se il tuo obiettivo principale è massimizzare l'efficienza di separazione: Assicurati che la tua barchetta sia sufficientemente lunga da consentire una zona fusa stabile e distinta che non si sovrapponga al fronte di solidificazione.

Seleziona il contenitore che bilancia le tue esigenze di volume con i rigorosi requisiti geometrici del gradiente termico.

Tabella Riassuntiva:

| Caratteristica | Vantaggio nell'Affinamento a Zone | Beneficio all'Esperimento |

|---|---|---|

| Elevato Rapporto d'Aspetto | Facilita la modellazione termica unidimensionale | Garantisce un movimento prevedibile delle impurità |

| Geometria Allungata | Crea distinti gradienti di temperatura | Previene interferenze termiche tra fusione e solidificazione |

| Composizione in Allumina | Elevata resistenza alla corrosione da cloruri | Previene la contaminazione del campione e il degrado del contenitore |

| Percorso Lineare | Massimizza l'efficienza di spazzatura dei soluti | Migliora i livelli di purezza del materiale finale |

Eleva la Tua Precisione di Purificazione con KINTEK

Ottenere un'altissima purezza nell'affinamento a zone richiede il perfetto equilibrio tra geometria e stabilità del materiale. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre barchette di allumina ad alte prestazioni insieme ai nostri sistemi avanzati Muffle, Tube, Rotary, Vacuum e CVD. Sia che tu abbia bisogno di dimensioni standard o di forni da laboratorio personalizzati ad alta temperatura su misura per le tue esigenze di ricerca uniche, il nostro team fornisce l'eccellenza tecnica necessaria per portare avanti le tue innovazioni.

Pronto a ottimizzare il tuo processo termico? Contatta KINTEK oggi stesso per una soluzione personalizzata.

Guida Visiva

Riferimenti

- Alex Scrimshire, Paul A. Bingham. Benchtop Zone Refinement of Simulated Future Spent Nuclear Fuel Pyroprocessing Waste. DOI: 10.3390/ma17081781

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è la funzione di un analizzatore termogravimetrico ad alta precisione? Approfondimenti degli esperti sull'analisi termica del floss di moxa

- Quale ruolo svolgono gli stampi in grafite ad alta resistenza durante la SPS della lega Ti-6Al-4V? Padronanza del controllo termico e meccanico

- Qual è il ruolo primario delle fornaci da laboratorio nei processi produttivi e scientifici? Sblocca il controllo termico di precisione

- Quali sono le funzioni specifiche degli stampi in grafite ad alta purezza nell'SPS? Ottimizza il tuo processo di sinterizzazione

- Quali sono i vantaggi dell'utilizzo di stampi in grafite ad alta purezza per la saldatura esotermica transitoria? Precisione & Saldatura Pura

- Quali ruoli svolgono il crogiolo e il coperchio in grafite ad alta purezza nella crescita di AlN PVT? Ottimizza la tua produzione di cristalli

- Perché introdurre un flusso di argon in una crogiolo d'acciaio per la lega ZK51A? Garantire la sicurezza e la fusione ad alta purezza

- Qual è l'importanza delle apparecchiature di controllo del flusso di argon ad alta purezza? Garantire la purezza nella sintesi per irraggiamento pulsato