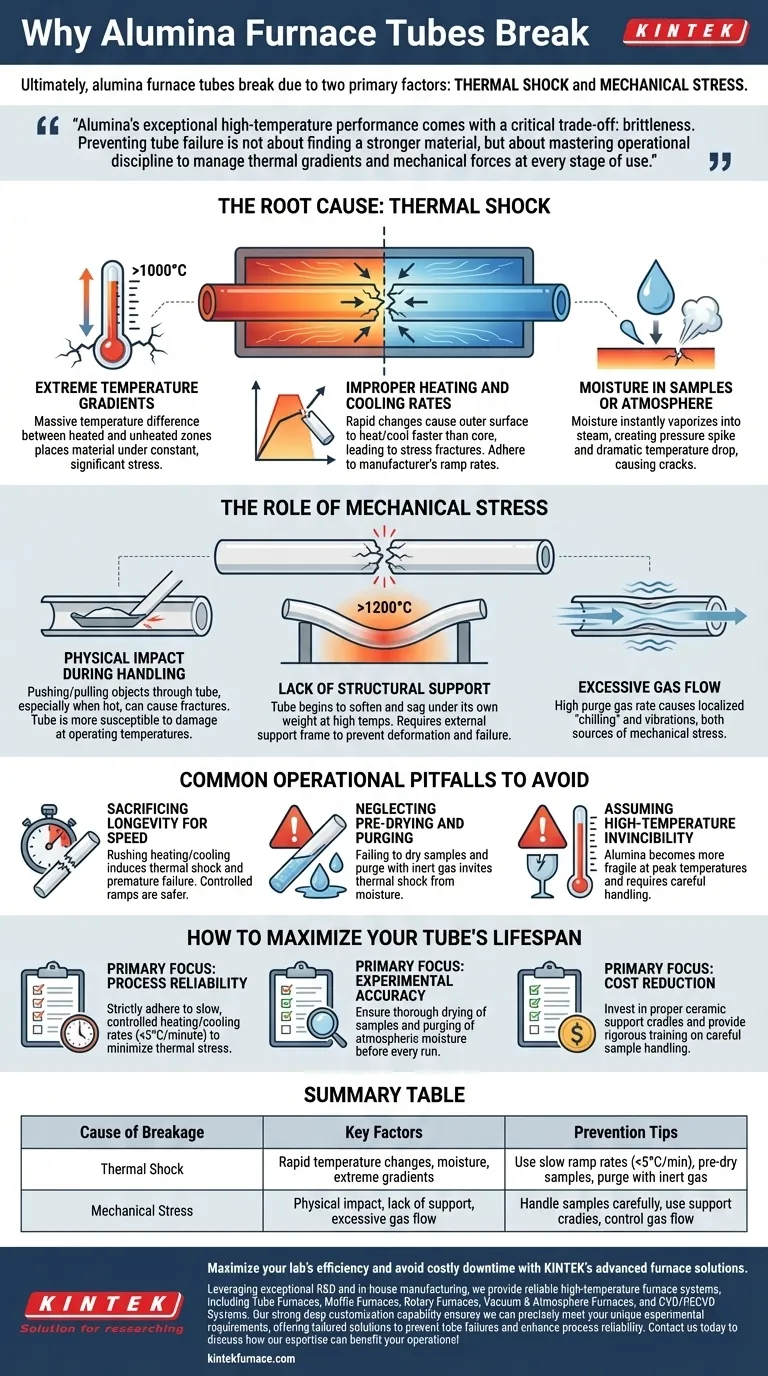

I tubi per forni in allumina sono soggetti a rottura a causa di diversi fattori chiave, principalmente legati allo stress termico, alle sollecitazioni meccaniche e alla movimentazione dei materiali.Pur essendo durevoli, questi tubi devono affrontare problemi legati a gradienti di temperatura estremi, uso improprio e condizioni ambientali.La comprensione di questi fattori aiuta a prolungare la durata dei tubi e a garantire un funzionamento sicuro.

Punti chiave spiegati:

-

Grandi differenze di temperatura tra le zone di riscaldamento e quelle non riscaldate

- I tubi di allumina subiscono uno stress termico significativo quando sono esposti a differenze di temperatura superiori a 1000°C. Questo stress può portare a microcricche e alla rottura.Questo stress può portare a microfratture e all'eventuale rottura.

- Il rapido riscaldamento o raffreddamento aggrava questo problema, poiché l'allumina ha una resistenza agli shock termici relativamente bassa rispetto a materiali come il quarzo.

-

Manipolazione dei campioni ad alte temperature

- L'inserimento o la rimozione di campioni quando la provetta è ad alte temperature può causare punti di stress localizzati.

- Gli urti meccanici causati da strumenti o campioni che toccano le pareti della provetta possono provocare crepe.

-

Umidità eccessiva nel materiale di riscaldamento

-

L'umidità proveniente dai campioni o dall'atmosfera del forno può causare:

- Formazione di vapore con conseguente aumento di pressione

- Reazioni chimiche che indeboliscono la struttura dell'allumina

- Questo fenomeno è particolarmente problematico quando si riscaldano composti idratati o in ambienti umidi.

-

L'umidità proveniente dai campioni o dall'atmosfera del forno può causare:

-

Velocità di raffreddamento inadeguate

- Il raffreddamento rapido (quenching) crea sollecitazioni di contrazione non uniformi.

-

Le migliori pratiche prevedono:

- Velocità di raffreddamento controllata (<200°C/ora per le alte temperature)

- Programmi di riduzione graduale della temperatura

-

Velocità di spurgo del gas eccessive

-

Portate di gas elevate possono:

- Creare modelli di flusso turbolento che causano un raffreddamento non uniforme dei tubi

- Generano vibrazioni meccaniche

- Potrebbero trasportare particolato che abrade l'interno del tubo.

- Le velocità di flusso ottimali devono mantenere condizioni di flusso laminare.

-

Portate di gas elevate possono:

-

Mancanza di supporto strutturale

-

Telai di supporto mancanti o inadeguati consentono:

- Deformazione cedevole alle alte temperature

- Punti di sollecitazione concentrati in corrispondenza delle sezioni non supportate.

-

Una progettazione corretta prevede:

- Punti di appoggio multipli per tubi lunghi

- Sistemazione dell'espansione termica nella ferramenta di montaggio

-

Telai di supporto mancanti o inadeguati consentono:

-

Fattori di materiale e progettazione

- Le variazioni della qualità dell'allumina influiscono sulla durata

- Lo spessore della parete del tubo influisce sulla resistenza alle sollecitazioni termiche

- I difetti di fabbricazione (microfratture, impurità) creano punti deboli

-

Pratiche operative

- Frequenti cicli termici accelerano la fatica

- Il superamento dei valori massimi di temperatura degrada le proprietà del materiale

- Metodi di pulizia inadeguati possono danneggiare le superfici

Avete considerato come questi fattori potrebbero interagire nella vostra applicazione specifica?Ad esempio, i problemi di umidità combinati con un raffreddamento rapido potrebbero essere particolarmente dannosi.L'implementazione di protocolli adeguati per ogni variabile prolunga in modo significativo la durata dei tubi, mantenendo l'affidabilità del processo.La chiave sta nel bilanciare le esigenze operative con le limitazioni dei materiali attraverso un'attenta progettazione e manutenzione del processo.

Tabella riassuntiva:

| Cause di rottura | Impatto sul tubo di allumina | Metodo di prevenzione |

|---|---|---|

| Grandi differenze di temperatura | Stress termico, microfratture | Riscaldamento/raffreddamento graduale (<200°C/ora) |

| Manipolazione dei campioni ad alte temperature | Stress localizzato, crepe | Evitare di inserire/rimuovere i campioni a caldo |

| Eccessiva umidità | Pressione del vapore, indebolimento chimico | Campioni secchi, controllo dell'atmosfera del forno |

| Raffreddamento rapido (quenching) | Contrazione non uniforme, fratture | Utilizzare programmi di raffreddamento controllati |

| Elevate velocità di spurgo del gas | Flusso turbolento, vibrazioni | Mantenere il flusso laminare con tassi di gas ottimali |

| Mancanza di supporto strutturale | Cedimenti, punti di stress | Utilizzare sostegni a più punti, adattarsi all'espansione |

| Scarsa qualità dei materiali/design | Punti deboli, guasti precoci | Scegliete l'allumina di elevata purezza e il corretto spessore delle pareti |

Potenziate le prestazioni dei forni del vostro laboratorio con le soluzioni di precisione di KINTEK!

I nostri sistemi avanzati di forni ad alta temperatura, tra cui i sistemi personalizzabili di

Muffola

,

Tubo

e

Forni a vuoto

-sono progettati per ridurre al minimo lo stress termico e massimizzare la durata.Grazie alla ricerca e allo sviluppo interni e alle profonde capacità di personalizzazione, possiamo personalizzare le soluzioni in base alle vostre esatte esigenze sperimentali.

Contattate oggi stesso i nostri esperti per ottimizzare la configurazione del vostro forno e prevenire i guasti ai tubi!

Prodotti che potresti cercare:

Finestre di osservazione ad alta temperatura per il monitoraggio in tempo reale

Soffietti flessibili per connessioni di sistema senza stress

Passanti per elettrodi di precisione per applicazioni di riscaldamento controllato

Valvole a vuoto affidabili per ambienti privi di umidità

Resistenti elementi riscaldanti in MoSi2 per prestazioni stabili ad alta temperatura

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è la funzione di un forno tubolare nella crescita PVT di cristalli molecolari J-aggregati? Padronanza del controllo termico

- Come facilita un forno a riscaldamento tubolare il processo di rivestimento al carbonio? Aumenta la conduttività degli ossidi stratificati

- Quali condizioni di processo fondamentali fornisce un forno tubolare? Padronanza del trattamento dei precursori dei catalizzatori

- In che modo i forni a rulli e i forni a tubo differiscono nel loro utilizzo dei tubi in ceramica di allumina? Confronta Trasporto rispetto a Contenimento

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura