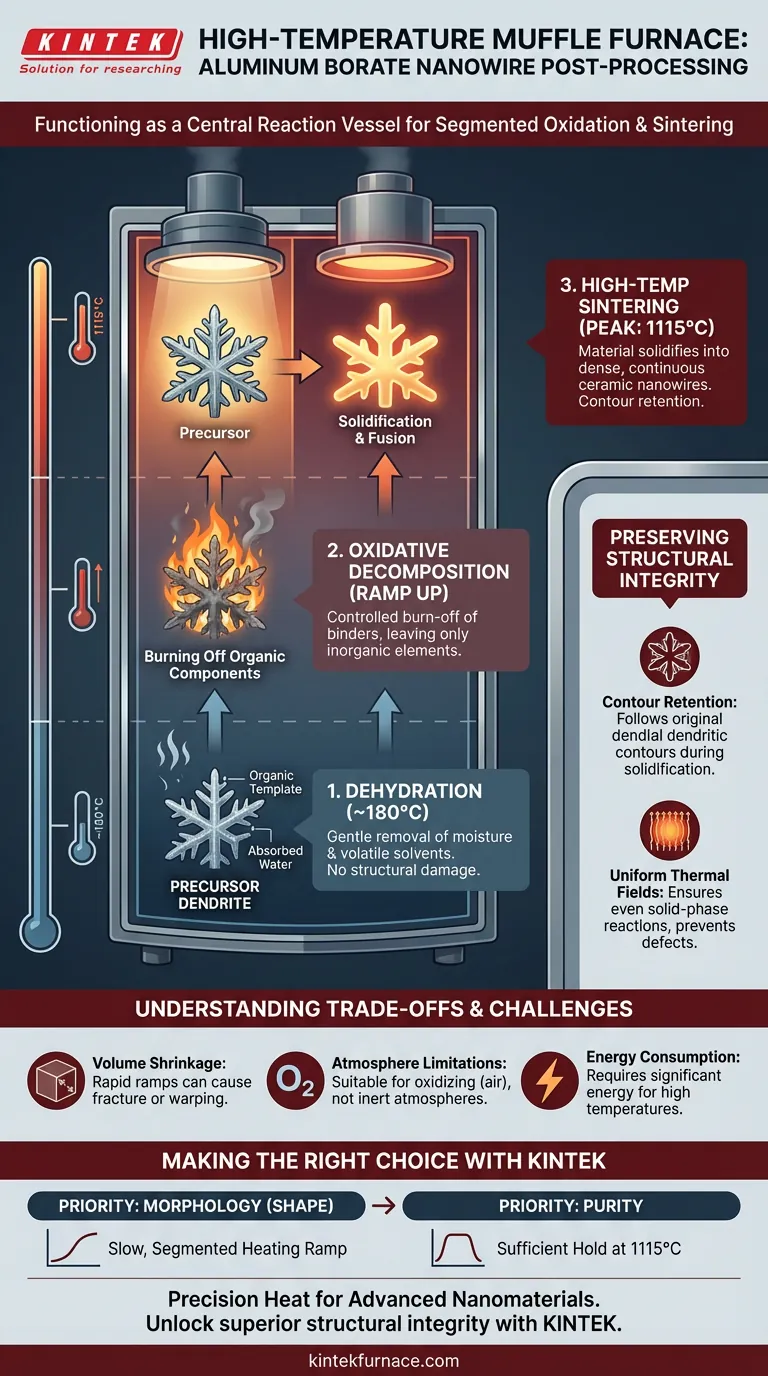

Nel post-trattamento dei nanofili di borato di alluminio, un forno a muffola ad alta temperatura funge da recipiente di reazione centrale per l'ossidazione segmentata e la sinterizzazione. Esegue un programma termico preciso che prima disidrata il precursore a temperature più basse (circa 180°C) e poi sale fino a 1115°C per decomporre i componenti organici. Questo ambiente controllato ad alto calore costringe il materiale intermedio fuso a solidificarsi in nanofili ceramici continui che mantengono la forma specifica dei dendriti precursori originali.

Concetto chiave Il forno a muffola non è semplicemente un riscaldatore; è uno strumento per la conservazione strutturale durante la transizione di fase. Controllando con precisione la curva di temperatura, consente la rimozione distruttiva dei leganti organici, fondendo contemporaneamente il materiale inorganico rimanente in una struttura di nanofili cristallina stabile.

La meccanica della trasformazione

La produzione di nanofili di borato di alluminio è un processo a più stadi in cui il forno funge da catalizzatore per il cambiamento chimico e fisico.

Ossidazione segmentata

Il processo inizia con un trattamento a bassa temperatura. Il forno è programmato per mantenere temperature moderate, in particolare intorno ai 180°C, per facilitare la disidratazione. Questa fase rimuove delicatamente l'acqua assorbita e i solventi volatili senza danneggiare la delicata struttura del precursore.

Decomposizione ossidativa

Man mano che la temperatura aumenta, il forno crea un ambiente adatto alla decomposizione ossidativa dei componenti organici. I dendriti precursori contengono spesso matrici o leganti organici; il forno a muffola assicura che questi vengano bruciati completamente, lasciando solo gli elementi inorganici desiderati.

Sinterizzazione ad alta temperatura

La fase critica avviene a 1115°C. A questa temperatura di picco, il materiale rimanente subisce la sinterizzazione. Il forno assicura che il materiale, che potrebbe passare brevemente attraverso uno stato fuso, si solidifichi in una forma ceramica densa e continua.

Conservazione dell'integrità strutturale

Oltre al semplice riscaldamento, il forno a muffola svolge un ruolo vitale nel definire la morfologia (forma) del nanomateriale finale.

Mantenimento del contorno

Uno dei requisiti unici per i nanofili di borato di alluminio è il mantenimento della forma del precursore. Il profilo di riscaldamento controllato del forno assicura che, mentre il materiale si solidifica, segua i contorni dendritici originali. Senza questo controllo preciso, la struttura potrebbe collassare o fondersi in una massa amorfa.

Campi termici uniformi

Sebbene il riferimento principale si concentri sulla curva di temperatura, la stabilità fornita da un forno a muffola è essenziale. Un campo termico uniforme assicura che le reazioni in fase solida avvengano uniformemente in tutto il lotto. Ciò previene difetti localizzati e garantisce che la natura "continua" del nanofilo non venga interrotta da crepe da stress termico.

Comprendere i compromessi

Sebbene il forno a muffola sia essenziale per questo processo, introduce sfide specifiche che devono essere gestite.

Restringimento volumetrico

La sinterizzazione porta inevitabilmente alla densificazione e al restringimento volumetrico. Se il forno aumenta la temperatura troppo rapidamente, il restringimento differenziale tra la superficie e il nucleo del materiale può causare la frattura o la deformazione dei nanofili, distruggendo la forma dendritica.

Limitazioni atmosferiche

I forni a muffola standard operano tipicamente in un'atmosfera d'aria (ossidante). Sebbene questo sia perfetto per la decomposizione ossidativa dei precursori di borato di alluminio, non è adatto per materiali che richiedono atmosfere inerti (come alcuni fosfuri menzionati in contesti supplementari). Gli utenti devono assicurarsi che la loro specifica reazione chimica richieda ossigeno prima di selezionare questa apparecchiatura.

Consumo energetico

Raggiungere e mantenere temperature di 1115°C richiede energia significativa. Un caricamento inefficiente del forno o un isolamento scadente possono portare a gradienti termici, dove i campioni vicino alla porta vengono trattati diversamente da quelli al centro, portando a una qualità del lotto incoerente.

Fare la scelta giusta per il tuo obiettivo

Quando si configura un forno a muffola per il post-trattamento dei nanofili, le impostazioni dovrebbero riflettere la tua priorità specifica.

- Se la tua attenzione principale è la morfologia (mantenimento della forma): Dai priorità a una rampa di riscaldamento lenta e segmentata. Un aumento graduale consente ai gas della decomposizione organica di fuoriuscire senza rompere la fragile struttura dendritica prima che si indurisca.

- Se la tua attenzione principale è la purezza: Assicurati che il forno raggiunga e mantenga la temperatura di picco (1115°C) per un tempo sufficiente. Ciò garantisce la rimozione completa di tutti i residui a base di carbonio e completa la trasformazione di fase allo stato ceramico.

La precisione nella curva termica fa la differenza tra un mucchio di polvere e nanofili ad alte prestazioni.

Tabella riassuntiva:

| Fase del processo | Temperatura | Funzione principale |

|---|---|---|

| Disidratazione | ~180°C | Rimuove umidità e solventi volatili senza danneggiare i precursori. |

| Decomposizione ossidativa | Fase di rampa | Brucia matrici e leganti organici per lasciare elementi inorganici. |

| Sinterizzazione ad alta temperatura | 1115°C | Solidifica il materiale in nanofili ceramici continui con mantenimento della forma. |

| Controllo della morfologia | Variabile | Rampate lente prevengono il collasso strutturale e garantiscono il mantenimento del contorno. |

Calore di precisione per nanomateriali avanzati

Sblocca una superiore integrità strutturale e purezza nella tua ricerca con KINTEK. Che tu stia sintetizzando nanofili di borato di alluminio o sviluppando complesse strutture ceramiche, le nostre soluzioni ad alta temperatura forniscono i campi termici uniformi necessari per delicate transizioni di fase.

Supportato da R&D esperti e produzione di livello mondiale, KINTEK offre una gamma completa di:

- Forni a muffola e a tubo per una precisa ossidazione segmentata.

- Sistemi sottovuoto e CVD per reazioni sensibili all'atmosfera.

- Forni rotativi e personalizzati da laboratorio adattati alle tue esigenze di scalabilità uniche.

Non lasciare che un riscaldamento incoerente rovini la tua morfologia: collabora con KINTEK per un'elaborazione termica affidabile e personalizzabile.

Contatta oggi stesso il nostro team di ingegneri

Guida Visiva

Riferimenti

- Quan Wan, Mingying Yang. Continuous 1D single crystal growth with high aspect ratio by oriented aggregation of dendrite. DOI: 10.1038/s43246-025-00737-y

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come fa il forno a muffola a prevenire le condizioni di run-away?Garantire operazioni sicure e stabili ad alta temperatura

- Quali sono le differenze principali tra un forno a muffola e un forno a vuoto? Scegli il Forno Giusto per il Tuo Laboratorio

- Quali misure di sicurezza devono essere osservate riguardo l'ambiente circostante una fornace a muffola? Garantire una configurazione sicura del laboratorio

- Qual è il ruolo di un forno a muffola nella sintesi di P2-Na0.67Ni0.33Mn0.67O2? Chiave per catodi ad alte prestazioni

- Quali tipi di materiali possono essere analizzati con un forno a muffola?Scoprite le soluzioni di analisi ad alta temperatura

- Perché è necessario un forno a controllo programmabile della temperatura per la sinterizzazione dell'HA? Garantire integrità strutturale e purezza

- Quale ruolo svolge la ricottura in un forno a muffola nella preparazione della fotocatodo? Garantire stabilità e affidabilità a lungo termine

- Che ruolo svolgono i forni a muffola nella ricerca sui materiali avanzati? Essenziale per una lavorazione termica di precisione