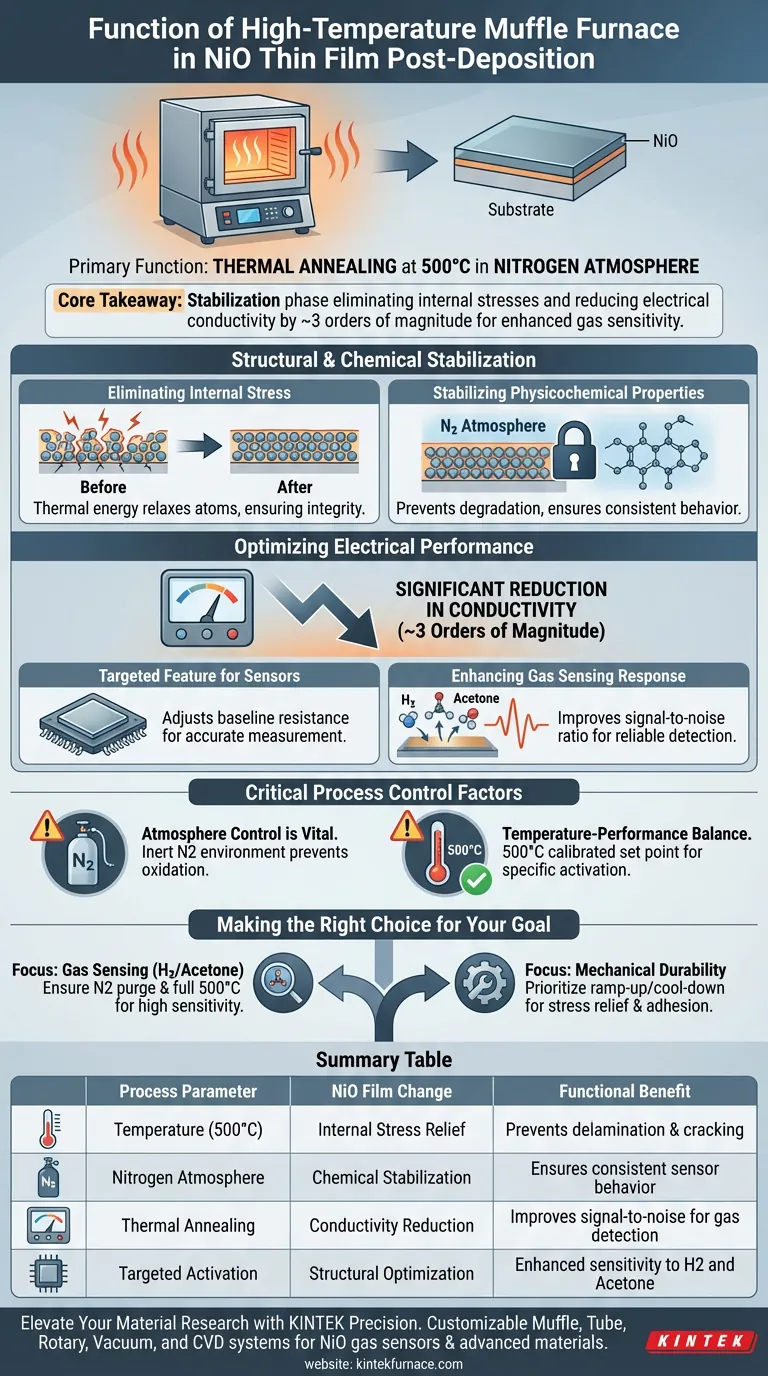

La funzione principale di un forno a muffola ad alta temperatura in questo contesto è eseguire la ricottura termica. Nello specifico, per i film sottili di ossido di nichel (NiO), ciò comporta il trattamento del materiale depositato a una temperatura di 500°C in atmosfera di azoto. Questo passaggio non serve semplicemente per l'asciugatura; è un processo di attivazione critico che altera fondamentalmente la struttura interna del film per prepararlo ad applicazioni ad alte prestazioni.

Concetto chiave Il trattamento nel forno a muffola funge da fase di stabilizzazione che elimina le tensioni interne del film e riduce la conduttività elettrica di circa tre ordini di grandezza. Questa modifica è essenziale per ottimizzare la sensibilità del materiale a gas come idrogeno e acetone.

Stabilizzazione strutturale e chimica

Eliminazione delle tensioni interne

I film sottili appena depositati spesso contengono significative tensioni meccaniche interne. Queste tensioni derivano dal processo di deposizione stesso e possono portare a delaminazione o screpolature se lasciate non trattate.

L'energia termica fornita dal forno a muffola consente agli atomi all'interno del film di NiO di rilassarsi. Ciò elimina queste tensioni residue, garantendo l'integrità meccanica del film sul substrato.

Stabilizzazione delle proprietà fisico-chimiche

Oltre alle tensioni meccaniche, la struttura chimica del film richiede stabilizzazione. Il riscaldamento del film in una atmosfera di azoto controllata fissa le proprietà fisico-chimiche desiderate.

Ciò impedisce al materiale di subire derive o degradarsi nel tempo, garantendo che il sensore si comporti in modo coerente durante l'uso ripetuto.

Ottimizzazione delle prestazioni elettriche

Significativa riduzione della conduttività

Uno dei cambiamenti più drastici indotti da questo processo è la modifica delle proprietà di trasporto elettrico. Il trattamento di ricottura riduce la conduttività elettrica del film di NiO di circa tre ordini di grandezza.

Mentre un'elevata conduttività è desiderata in alcuni dispositivi elettronici, per i sensori di gas NiO questa riduzione è una caratteristica mirata. Regola la resistenza di base del materiale in un intervallo in cui le interazioni con i gas possono essere misurate accuratamente.

Miglioramento della risposta di rilevamento del gas

L'obiettivo finale di queste modifiche strutturali ed elettriche è migliorare l'utilità del sensore. I film di NiO trattati dimostrano una risposta significativamente migliorata a gas specifici, in particolare:

- Idrogeno

- Acetone

Ottimizzando i parametri elettrici di base, il rapporto segnale-rumore migliora, rendendo il rilevamento di questi gas più affidabile.

Fattori critici di controllo del processo

Il controllo dell'atmosfera è vitale

È fondamentale notare che questo processo viene eseguito in atmosfera di azoto. A differenza della ricottura in aria (che contiene ossigeno), un ambiente di azoto è inerte.

L'uso di un'atmosfera errata nel forno a muffola potrebbe portare a stati di ossidazione indesiderati o reazioni superficiali che altererebbero la selettività del sensore, annullando i benefici del trattamento termico.

L'equilibrio temperatura-prestazioni

La temperatura specifica di 500°C è un punto impostato calibrato.

Nella lavorazione generale dei film sottili, temperature insufficienti non riescono a indurre il necessario rilassamento atomico o la cristallizzazione. Al contrario, temperature eccessive possono degradare il film o causare diffusioni indesiderate tra il film e il substrato. L'adesione al parametro specifico di 500°C è essenziale per replicare i risultati NiO descritti.

Fare la scelta giusta per il tuo obiettivo

Quando configuri il tuo processo post-deposizione per film di NiO, considera la tua applicazione finale:

- Se il tuo obiettivo principale è il rilevamento di gas (H2/Acetone): Assicurati che il tuo forno sia spurgato con azoto e raggiunga i 500°C completi per ottenere la necessaria riduzione della conduttività per un'elevata sensibilità.

- Se il tuo obiettivo principale è la durabilità meccanica: Dai priorità ai cicli di riscaldamento e raffreddamento della ricottura per massimizzare il rilassamento delle tensioni ed evitare shock termici, garantendo che il film rimanga aderito al substrato.

L'uso corretto del forno a muffola trasforma una deposizione grezza e instabile in un materiale funzionale preciso e altamente sensibile.

Tabella riassuntiva:

| Parametro di processo | Cambiamento del film di NiO | Beneficio funzionale |

|---|---|---|

| Temperatura (500°C) | Rilassamento delle tensioni interne | Previene delaminazione e screpolature |

| Atmosfera di azoto | Stabilizzazione chimica | Garantisce un comportamento coerente del sensore |

| Ricottura termica | Riduzione della conduttività | Migliora il rapporto segnale-rumore per il rilevamento di gas |

| Attivazione mirata | Ottimizzazione strutturale | Sensibilità migliorata a H2 e Acetone |

Eleva la tua ricerca sui materiali con la precisione KINTEK

Sblocca il pieno potenziale delle tue applicazioni a film sottili con un'elaborazione termica ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi a muffola, a tubo, rotativi, sottovuoto e CVD.

Sia che tu stia ottimizzando sensori di gas NiO o sviluppando materiali funzionali avanzati, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare i tuoi requisiti unici di temperatura e atmosfera. Garantisci una stabilizzazione strutturale precisa e un'ottimizzazione elettrica per i tuoi clienti target oggi stesso.

Pronto a ottenere risultati superiori? Contattaci oggi per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- I. Hotový, Fadi Dohnal. Preparation of laser induced periodic surface structures for gas sensing thin films and gas sensing verification of a NiO based sensor structure. DOI: 10.2478/jee-2024-0004

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è il significato del processo di calcinazione in forno a muffola a 500 °C? Ottimizza i siti attivi del tuo catalizzatore

- Quali precauzioni dovrebbero essere adottate durante l'uso di un forno a muffola? Garantire la sicurezza completa e la longevità

- Quali sono le funzioni principali di una muffola da laboratorio nell'ottimizzazione dei catalizzatori a base di nichel? Migliora la tua sintesi

- Qual è la necessità tecnica di utilizzare forni ad alta temperatura per la diffrazione di neutroni? Garantire l'integrità del campione.

- Quali sono alcune applicazioni dei forni a muffola? Sblocca un calore pulito e controllato per il tuo laboratorio

- Quali sono i diversi tipi di forni a muffola in base agli elementi riscaldanti? Scegli quello giusto per il tuo laboratorio

- Quali sono le specifiche di un forno a muffola tipico? Dettagli chiave per un controllo preciso ad alta temperatura

- Quali certificazioni ha il forno a muffola? Garantire conformità e sicurezza per il vostro laboratorio