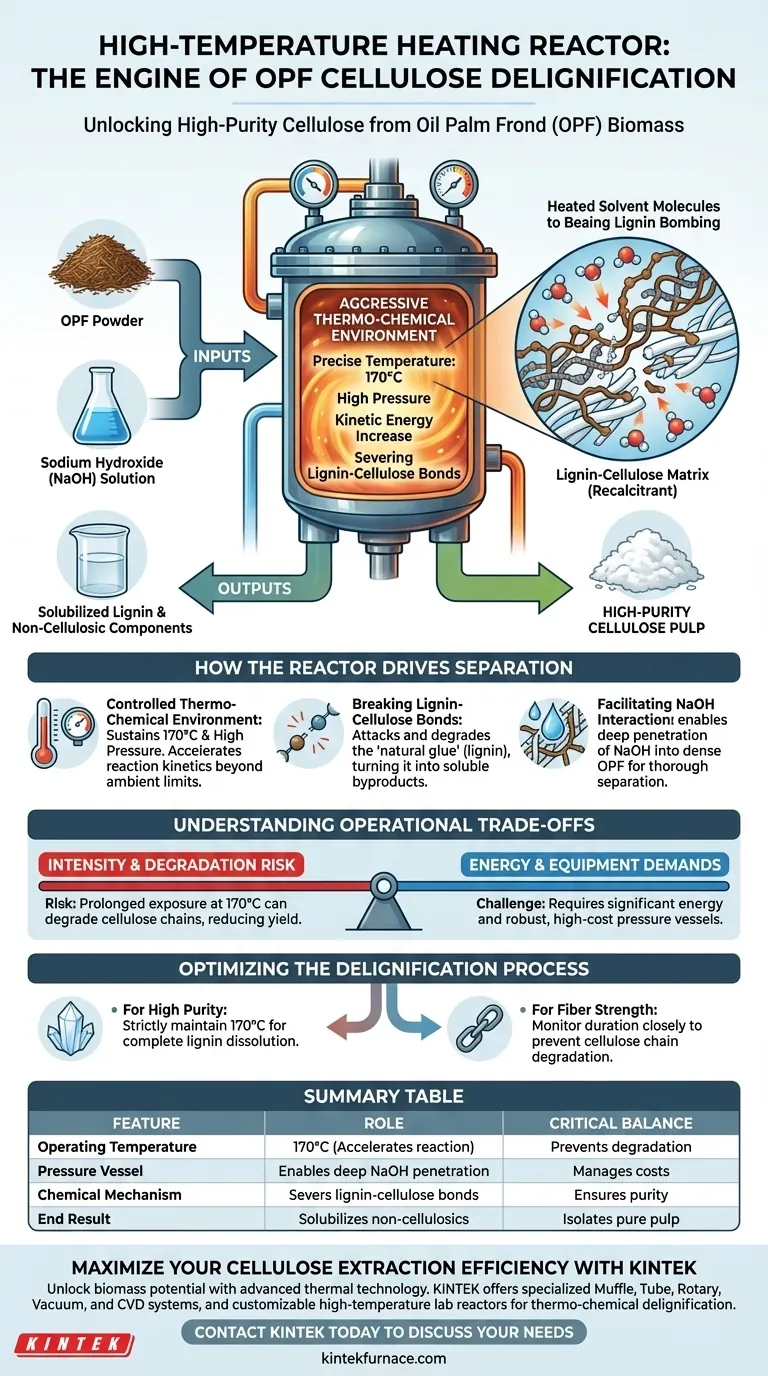

La funzione principale di un reattore di riscaldamento ad alta temperatura in questo processo è quella di facilitare una rigorosa reazione termochimica tra la polvere di fronda di palma da olio (OPF) e una soluzione di idrossido di sodio. Mantenendo una temperatura precisa di 170°C sotto alta pressione, il reattore fornisce l'energia necessaria per recidere i forti legami chimici che collegano la lignina alla cellulosa. Questo ambiente aggressivo consente la solubilizzazione efficace dei componenti non cellulosici, con conseguente isolamento di polpa di cellulosa ad alta purezza.

Il reattore funge da motore critico per superare la recalcitranza della biomassa. Combinando calore elevato e pressione, forza la scomposizione chimica della barriera protettiva della lignina, sbloccando fibre di cellulosa pura altrimenti inaccessibili.

Come il reattore guida la separazione

Per comprendere il ruolo del reattore, dobbiamo guardare oltre il semplice riscaldamento. Agisce come un recipiente pressurizzato che consente al solvente chimico di penetrare nella struttura densa della biomassa OPF.

Creazione di un ambiente termochimico controllato

Il reattore è progettato per raggiungere e mantenere una specifica temperatura operativa di 170°C.

A questa temperatura, l'energia cinetica delle molecole aumenta significativamente. Ciò accelera la velocità di reazione tra la biomassa e il solvente ben oltre quanto sia possibile a temperature ambiente.

Rottura dei legami lignina-cellulosa

La lignina agisce come una colla naturale, legando insieme cellulosa ed emicellulosa in una struttura rigida.

La combinazione di calore elevato e pressione all'interno del reattore attacca i legami chimici che tengono insieme questa struttura. Questa "azione termochimica" degrada efficacemente la lignina e l'emicellulosa, trasformandole in sottoprodotti solubili mentre lascia intatta la cellulosa.

Facilitazione dell'interazione con l'idrossido di sodio

Il reattore crea le condizioni ottimali affinché la soluzione di idrossido di sodio faccia il suo lavoro.

Sotto alta pressione, la soluzione può penetrare in profondità nella polvere OPF. Il calore garantisce che l'idrossido di sodio reagisca in modo efficiente con la lignina, garantendo un processo di separazione completo piuttosto che un trattamento superficiale.

Comprensione dei compromessi operativi

Sebbene il reattore ad alta temperatura sia essenziale per la delignificazione, il processo comporta vincoli specifici che devono essere gestiti per garantirne il successo.

Bilanciare intensità e degradazione

L'ambiente aggressivo di 170°C è necessario per rimuovere la lignina, ma presenta un rischio per la cellulosa stessa.

Se le condizioni di reazione sono incontrollate o prolungate, il calore può iniziare a degradare le catene di cellulosa. Ciò ridurrebbe la resa e la qualità della polpa finale.

Requisiti energetici e di attrezzatura

Mantenere alta pressione e alta temperatura richiede un significativo apporto energetico.

Inoltre, il corpo del reattore deve essere abbastanza robusto da resistere in sicurezza a queste condizioni. Ciò aumenta la complessità operativa e i costi di capitale rispetto ai metodi di estrazione a bassa temperatura o atmosferica.

Ottimizzazione del processo di delignificazione

Per ottenere i migliori risultati con l'estrazione di cellulosa OPF, è necessario allineare i parametri operativi con gli obiettivi di produzione specifici.

- Se il tuo obiettivo principale è l'alta purezza: Mantieni rigorosamente il setpoint di temperatura di 170°C per garantire la completa dissoluzione della lignina e dell'emicellulosa.

- Se il tuo obiettivo principale è preservare la resistenza delle fibre: Monitora attentamente la durata della reazione per evitare che l'azione termochimica degradi le catene di cellulosa dopo la rimozione della lignina.

Padroneggiare l'ambiente del reattore è il fattore più importante per convertire i rifiuti agricoli grezzi in preziosa cellulosa industriale.

Tabella riassuntiva:

| Caratteristica | Ruolo nel processo di delignificazione |

|---|---|

| Temperatura operativa | 170°C (Accelera la velocità di reazione termochimica) |

| Recipiente a pressione | Consente una profonda penetrazione di NaOH nelle fibre OPF dense |

| Meccanismo chimico | Recide i legami tra le fibre di lignina e cellulosa |

| Risultato finale | Solubilizza i componenti non cellulosici per l'isolamento della polpa pura |

| Equilibrio critico | Previene la degradazione delle catene di cellulosa durante la rimozione della lignina |

Massimizza l'efficienza della tua estrazione di cellulosa

Sblocca il pieno potenziale della tua ricerca sulla biomassa con la tecnologia termica avanzata di KINTEK. Supportata da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi specializzati Muffle, Tube, Rotary, Vacuum e CVD, insieme a reattori di laboratorio ad alta temperatura personalizzabili progettati per gestire le rigorose esigenze della delignificazione termochimica.

Sia che tu stia lavorando con fronde di palma da olio o altre biomasse complesse, i nostri sistemi forniscono il controllo preciso della temperatura e la stabilità della pressione necessari per isolare cellulosa ad alta purezza preservando l'integrità delle fibre.

Pronto a ottimizzare i processi ad alta temperatura del tuo laboratorio? Contatta KINTEK oggi stesso per discutere le tue esigenze uniche!

Guida Visiva

Riferimenti

- Bernadeta Ayu Widyaningrum, Heri Septya Kusuma. Chitosan-Reinforced Carbon Aerogels from Oil Palm Fronds for Enhanced Oil Absorption and Silver Nanowires Loaded as Antimicrobial Activity. DOI: 10.21203/rs.3.rs-7269305/v1

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Qual è la necessità di calcinare i gel di silice a 300°C? Sblocca l'isolamento di picco con una calcinazione precisa

- Quale ruolo svolge un forno ad alta temperatura nel processo di sigillatura? Controllo termico di precisione per la sigillatura delle fibre

- Qual è la funzione principale del processo di pirolisi a bassa temperatura? Garantire il riciclo sicuro delle batterie con il pretrattamento

- Qual è l'uso del forno ad alta temperatura? Trasformare i materiali con una lavorazione termica di precisione

- Perché il gas argon è preferito ad altri gas inerti? Scopri il suo equilibrio ottimale per l'uso industriale

- Quali sono i vantaggi e gli svantaggi della porcellana dentale? Raggiungi un perfetto equilibrio tra estetica e durata

- Cosa fa un forno a grafite? Ottenere atomizzazione e lavorazione dei materiali ad alta temperatura di precisione

- Perché un sistema di vuoto composto da pompe molecolari e meccaniche è essenziale? Garantire la purezza nello sputtering a magnetron