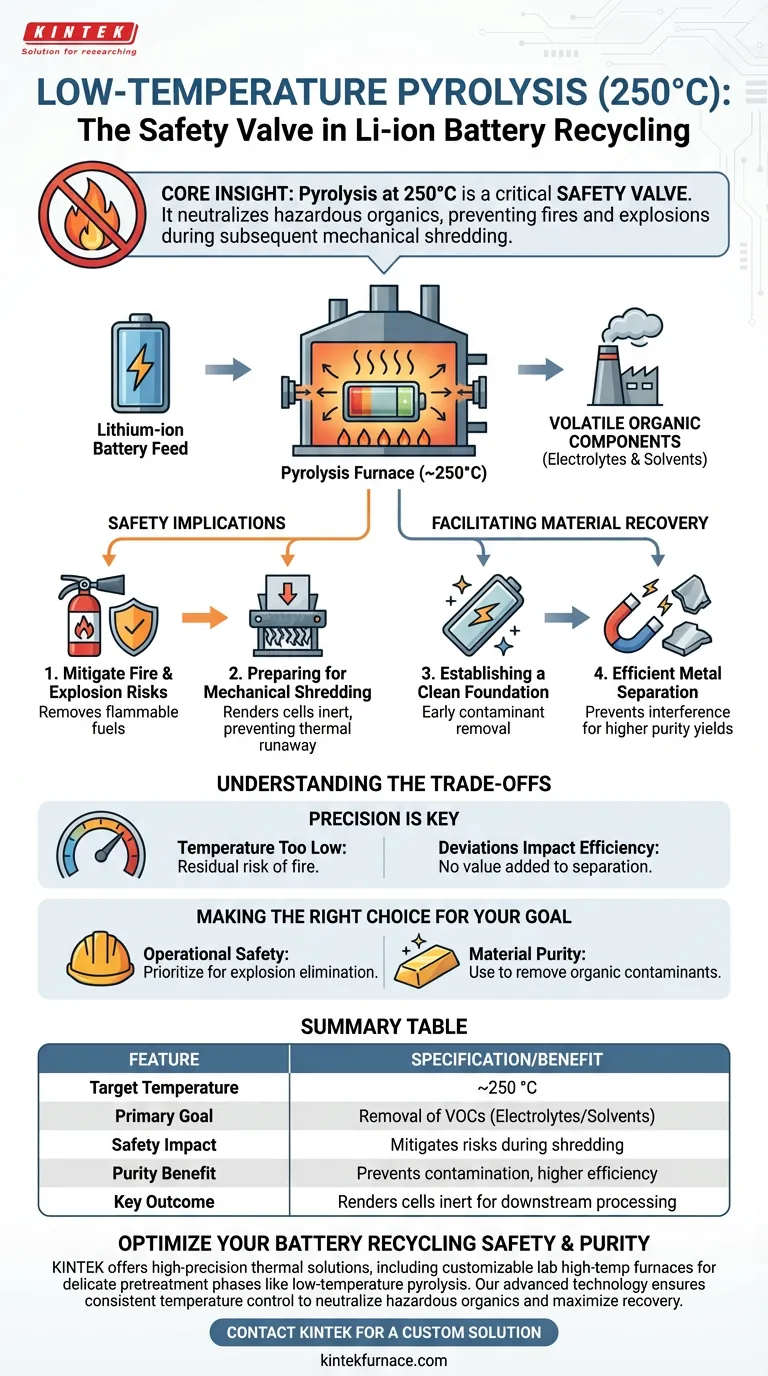

La funzione principale della pirolisi a bassa temperatura a circa 250 °C è la rimozione mirata dei componenti organici volatili, in particolare elettroliti e solventi. Applicando calore industriale controllato a questa specifica temperatura, il processo neutralizza i materiali pericolosi prima che le batterie vengano sottoposte a lavorazione fisica. Questo passaggio è un prerequisito per garantire la sicurezza e l'efficienza dell'intera catena di riciclo.

Concetto chiave: La pirolisi a 250 °C funge da valvola di sicurezza critica nel processo di riciclo; elimina la fonte di combustibile per potenziali incendi (organici) per garantire che la successiva triturazione meccanica non inneschi esplosioni.

La meccanica della rimozione degli organici

Individuazione dei componenti volatili

Il punto di impostazione della temperatura specifico di circa 250 °C è scelto per affrontare le proprietà chimiche dei componenti interni della batteria.

A questa temperatura, il processo individua e volatilizza efficacemente le sostanze organiche, in particolare gli elettroliti liquidi e i solventi utilizzati nelle celle agli ioni di litio.

Utilizzo del riscaldamento industriale

Il processo si basa su attrezzature di riscaldamento industriale specializzate per mantenere un ambiente termico costante.

Mantenere questa stabilità di temperatura è fondamentale per garantire la completa rimozione di questi organici senza innescare reazioni indesiderate in altri materiali della batteria.

Implicazioni di sicurezza per l'elaborazione a valle

Mitigazione dei rischi di incendio ed esplosione

Il beneficio operativo più immediato di questo passaggio di pirolisi è una drastica riduzione dei rischi per la sicurezza.

Le batterie agli ioni di litio contengono componenti infiammabili che possono incendiarsi se fisicamente compromessi. Rimuovendo prima termicamente questi combustibili, il rischio di incendio ed esplosione è significativamente ridotto.

Preparazione per la triturazione meccanica

Una volta rimossi gli organici, le celle della batteria diventano inerti e sicure per l'elaborazione meccanica.

Ciò consente ai successivi macchinari di triturazione di funzionare senza la minaccia di eventi di fuga termica che altrimenti si verificherebbero se gli elettroliti fossero ancora presenti.

Facilitazione del recupero dei materiali

Creazione di una base pulita

Oltre alla sicurezza, questa fase di pretrattamento svolge un ruolo fondamentale nella qualità del prodotto finale.

Eliminando i contaminanti organici in anticipo, il processo crea una base pulita per il resto della linea di riciclo.

Separazione efficiente dei metalli

La rimozione di solventi ed elettroliti impedisce a queste sostanze appiccicose o liquide di interferire con la separazione fisica.

Ciò garantisce che la separazione dei metalli preziosi nelle fasi successive sia molto più efficiente e produca risultati di maggiore purezza.

Comprendere i compromessi

La necessità di precisione della temperatura

Sebbene altamente efficace, questo processo si basa fortemente sul mantenimento della temperatura specifica di 250 °C.

Se la temperatura scende troppo, i componenti organici potrebbero rimanere, lasciando un rischio residuo di incendio durante la triturazione. Al contrario, deviazioni nel processo potrebbero influire sull'efficienza energetica senza aggiungere valore alla logica di separazione.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia della tua linea di riciclo, considera come questo passaggio si allinea alle tue priorità operative:

- Se la tua priorità principale è la sicurezza operativa: Dai priorità a questo passaggio di pirolisi per eliminare i rischi di esplosione prima di qualsiasi frantumazione o triturazione meccanica.

- Se la tua priorità principale è la purezza dei materiali: Utilizza questo trattamento termico per rimuovere i contaminanti organici che altrimenti complicherebbero la separazione di metalli di alto valore.

Il riciclo di successo delle batterie agli ioni di litio si basa su questo pretrattamento termico per trasformare un dispositivo pericoloso in una risorsa sicura e separabile.

Tabella riassuntiva:

| Caratteristica del processo | Specifiche/Beneficio |

|---|---|

| Temperatura target | Circa 250 °C |

| Obiettivo principale | Rimozione di composti organici volatili (elettroliti/solventi) |

| Impatto sulla sicurezza | Mitiga i rischi di incendio ed esplosione durante la triturazione meccanica |

| Beneficio di purezza | Previene la contaminazione per una separazione dei metalli più efficiente |

| Risultato chiave | Rende le celle della batteria inerti per l'elaborazione a valle |

Ottimizza la sicurezza e la purezza del riciclo delle tue batterie

Stai cercando di migliorare la sicurezza e l'efficienza delle tue operazioni di riciclo delle batterie agli ioni di litio? Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD di alta precisione, inclusi forni ad alta temperatura da laboratorio personalizzabili progettati specificamente per delicate fasi di pretrattamento come la pirolisi a bassa temperatura. Le nostre soluzioni termiche garantiscono il controllo costante della temperatura necessario per neutralizzare gli organici pericolosi e massimizzare il recupero dei materiali.

Contatta KINTEK oggi stesso per discutere le tue esigenze di elaborazione uniche e scoprire come la nostra tecnologia avanzata di forni può trasformare la tua linea di riciclo.

Contattaci per una soluzione personalizzata

Guida Visiva

Riferimenti

- Vladimír Marcinov, Zita Takáčová. Overview of Recycling Techniques for Lithium-Ion Batteries. DOI: 10.15255/kui.2023.030

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

Domande frequenti

- Come monitora un sistema di analisi dell'evoluzione dei gas il rilascio di gas? Ottimizza l'integrità della tua fusione

- Perché è necessario un forno di essiccazione a temperatura costante durante la preparazione del carbone attivo poroso? Benefici chiave

- Perché viene utilizzata una camera di stagionatura standard a temperatura e umidità costanti per la malta di scorie di magnesio? Fatti chiave sul pre-trattamento

- Perché la stabilizzazione termica a 500°C è necessaria per i supporti di titania? Garantire la stabilità e le prestazioni del catalizzatore

- Quale ruolo svolge un impianto di laboratorio nello stabilire il bilancio di massa per un'operazione di cokeria? Aumenta l'efficienza.

- In che modo un crogiolo ceramico sigillato influisce sul contenuto di zolfo di SPAN? Sblocca il 53,62% di ritenzione per catodi ad alta energia

- Quali vantaggi offre un forno a essiccazione sottovuoto per i catalizzatori Fe-N-BC? Protezione dell'integrità e miglioramento dell'uniformità

- Qual è lo scopo del processo di trattamento termico in due fasi? Ottimizzare le matrici vetrocermiche a base di zirconolite