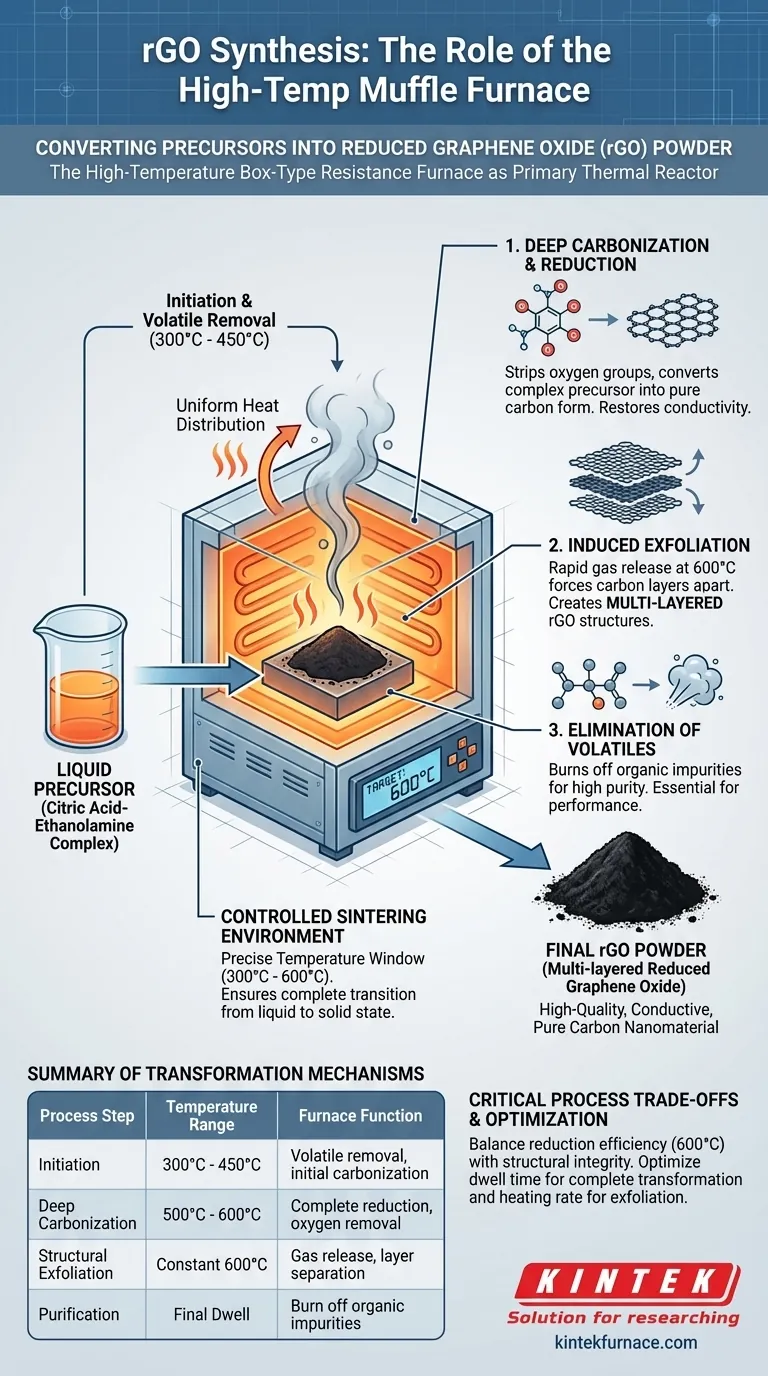

Il forno a resistenza di tipo a scatola ad alta temperatura funge da reattore termico primario per la carbonizzazione profonda e la riduzione chimica dei precursori di rGO. Nello specifico, fornisce un ambiente di sinterizzazione controllato che riscalda i complessi di acido citrico-etanolammina a temperature comprese tra 300°C e 600°C. Questa energia termica guida la trasformazione simultanea e l'esfoliazione del precursore liquido in un residuo solido di ossido di grafene ridotto (rGO) multistrato.

Stabilizzando la temperatura a esattamente 600°C, il forno garantisce la completa transizione da un complesso chimico liquido a un nanomateriale di carbonio ad alte prestazioni. Facilita la rimozione degli elementi non carboniosi e la riorganizzazione strutturale necessaria per produrre polvere di rGO di alta qualità.

Il Ruolo dell'Ambiente Termico nella Sintesi di rGO

Per comprendere la funzione del forno, bisogna guardare oltre il semplice riscaldamento. Il dispositivo crea un ambiente preciso e isolato che detta l'evoluzione chimica del materiale.

Intervallo di Sinterizzazione Controllato

Il forno opera all'interno di una finestra di temperatura critica di 300°C - 600°C.

Questo intervallo specifico è calibrato per indurre una carbonizzazione profonda. Temperature inferiori a questa soglia potrebbero non riuscire ad avviare la necessaria scomposizione chimica, mentre il limite superiore garantisce che la reazione raggiunga il completamento.

Da Stato Liquido a Solido

Il forno facilita un drastico cambiamento di fase.

Il processo inizia con un precursore liquido, in particolare un complesso di acido citrico-etanolammina. Attraverso un riscaldamento prolungato, il forno elimina i volatili e solidifica la struttura carboniosa rimanente in un residuo nero.

Distribuzione Uniforme del Calore

Il design "a scatola" del forno a muffola garantisce che il materiale venga riscaldato uniformemente da tutti i lati.

Questa uniformità è essenziale per una qualità costante del lotto. Impedisce gradienti termici che potrebbero portare a una riduzione non uniforme o a una carbonizzazione parziale all'interno dello stesso campione.

Meccanismi di Trasformazione

Il calore fornito dal forno innesca specifici meccanismi chimici che definiscono le proprietà della polvere di rGO finale.

Carbonizzazione Profonda e Riduzione

La funzione principale del trattamento termico è quella di rimuovere i gruppi contenenti ossigeno dal precursore.

Questa "carbonizzazione profonda" riduce efficacemente il materiale, convertendo il precursore chimicamente complesso in una forma di carbonio più pura. Questa riduzione ripristina le proprietà conduttive associate al grafene.

Esfoliazione Indotta

Fondamentalmente, il trattamento termico a 600°C non si limita a bruciare il materiale, ma lo esfolia.

Il rapido rilascio di gas durante la decomposizione spinge gli strati di carbonio a separarsi. Ciò si traduce in ossido di grafene ridotto multistrato, piuttosto che in un blocco di carbonio denso e non poroso.

Eliminazione dei Volatili

Similmente al suo ruolo nella lavorazione della ceramica, il forno garantisce la rimozione delle impurità organiche.

Mantenendo alte temperature, il forno brucia i componenti organici del complesso, lasciando lo scheletro carbonioso desiderato. Questa purificazione è vitale per ottenere le alte prestazioni attese dai nanomateriali di rGO.

Compromessi Critici del Processo

Sebbene il forno sia uno strumento potente, il processo si basa sulla rigorosa osservanza dei parametri di temperatura.

Temperatura vs. Integrità del Materiale

Esiste un compromesso tra efficienza di riduzione e integrità strutturale.

Il riferimento principale evidenzia i 600°C come punto ottimale per la "trasformazione completa". Deviare significativamente da questo setpoint comporta il rischio di una riduzione incompleta (se troppo bassa) o di potenziali danni termici alla struttura del grafene (se eccessivamente alta).

Tempo di Processo ed Energia

Ottenere una carbonizzazione profonda richiede un apporto energetico sostenuto.

A differenza dei processi flash, il metodo del forno a muffola si basa su un "ambiente di sinterizzazione" stabile. Ciò richiede tempo affinché il calore penetri nel precursore e affinché le reazioni chimiche si risolvano completamente, richiedendo un equilibrio tra velocità di produzione e qualità del materiale.

Ottimizza la Tua Produzione di rGO

Quando si utilizza un forno a resistenza per la sintesi di rGO, concentrati sui requisiti termici specifici del tuo precursore.

- Se il tuo obiettivo principale è la riduzione completa: Assicurati che il tuo forno possa mantenere un tempo di permanenza stabile a 600°C per garantire la piena trasformazione del complesso di acido citrico-etanolammina.

- Se il tuo obiettivo principale è l'esfoliazione strutturale: Verifica che la velocità di riscaldamento sia sufficiente a indurre il rilascio di gas necessario a separare gli strati di carbonio in una struttura multistrato.

Il forno non è semplicemente un riscaldatore; è l'ambiente che detta la purezza, la struttura e le prestazioni finali del tuo ossido di grafene ridotto.

Tabella Riassuntiva:

| Fase del Processo | Intervallo di Temperatura | Funzione del Forno |

|---|---|---|

| Inizio | 300°C - 450°C | Rimozione dei volatili e carbonizzazione iniziale dei complessi liquidi. |

| Carbonizzazione Profonda | 500°C - 600°C | Riduzione chimica completa e rimozione dei gruppi contenenti ossigeno. |

| Esfoliazione Strutturale | Costante 600°C | Induzione del rilascio di gas per creare strutture rGO multistrato. |

| Purificazione | Permanenza Finale | Combustione delle impurità organiche per lasciare uno scheletro carbonioso puro. |

Massimizza la Precisione dei Tuoi Nanomateriali con KINTEK

Ottenere l'ambiente di sinterizzazione perfetto a 600°C è fondamentale per la produzione di rGO ad alte prestazioni. KINTEK fornisce soluzioni termiche leader del settore, tra cui forni a muffola, a tubo, rotativi e sottovuoto, specificamente progettati per la carbonizzazione profonda e la deposizione chimica da vapore (CVD).

Perché scegliere KINTEK?

- Ricerca e Sviluppo Esperti: I nostri sistemi garantiscono una distribuzione uniforme del calore per una qualità costante del lotto.

- Soluzioni Personalizzabili: Forni ad alta temperatura su misura per i requisiti specifici del tuo precursore.

- Affidabilità Comprovata: Costruiti per le rigorose esigenze dei laboratori di scienza dei materiali.

Pronto a elevare il tuo processo di sintesi? Contatta oggi stesso i nostri esperti per trovare il forno personalizzabile perfetto per le tue esigenze di ricerca uniche!

Guida Visiva

Riferimenti

- R. Karunakaran, R. Shanmugasundaram. Insight into unusual complex thermodynamical behaviour of citric acid and ethanolamine solution. DOI: 10.1007/s43939-025-00192-z

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali materiali vengono utilizzati nella costruzione dei forni a muffola per garantirne la durata? Scopri i componenti chiave per prestazioni durature

- Perché viene utilizzato un forno a muffola per il trattamento di disadesivazione delle fibre di basalto o S-glass? Guida alla pulizia termica di precisione

- Quali sono i vantaggi del design compatto dei forni a muffola? Aumentare l'efficienza e risparmiare spazio

- Quali sono le principali applicazioni di un forno a muffola? Usi essenziali nel trattamento termico e nella lavorazione dei materiali

- Perché l'isolamento dai contaminanti è importante in un forno a muffola digitale? Garantire purezza e accuratezza nei processi ad alta temperatura

- Qual è lo scopo dell'utilizzo di un forno ad alta temperatura per il pretrattamento del cloruro di calcio anidro?

- Qual è lo scopo di un forno a muffola nell'analisi microbiologica? Ottenere sterilità assoluta e preparazione precisa del campione

- Qual è la funzione di un forno a scatola ad alta temperatura nella sintesi Ge-S-Cd? Padronanza della cinetica di fusione a 900°C