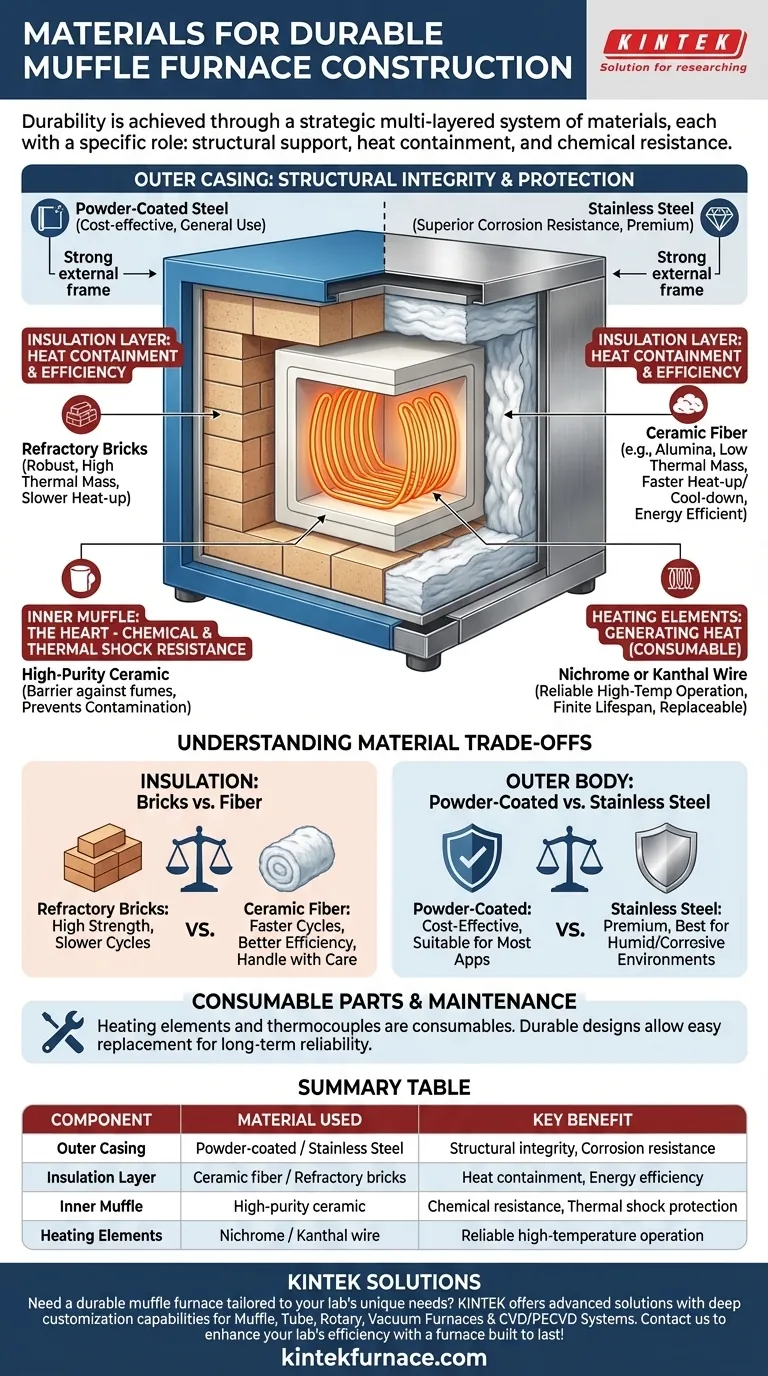

Per garantire la durabilità, i forni a muffola sono costruiti utilizzando un sistema multistrato di materiali. I componenti principali responsabili della longevità sono un robusto corpo esterno, tipicamente realizzato in acciaio verniciato a polvere o acciaio inossidabile, isolamento termico ad alte prestazioni come fibra ceramica o mattoni refrattari, e una camera interna resistente agli agenti chimici, o muffola, realizzata in ceramica ad alta purezza.

La durabilità in un forno a muffola non è ottenuta da un singolo materiale, ma da una combinazione strategica di componenti. Ogni materiale è selezionato per un ruolo specifico: fornire la struttura esterna, contenere il calore estremo o resistere agli attacchi chimici all'interno della camera ad alta temperatura.

L'Anatomia di un Forno a Muffola Durevole

Il design di un forno a muffola isola il campione dalla radiazione diretta degli elementi riscaldanti. La sua durabilità dipende interamente da quanto bene il materiale di ciascun componente svolge la sua funzione specializzata.

L'Involucro Esterno: Integrità Strutturale

Il corpo esterno del forno fornisce supporto strutturale e protezione ai componenti interni.

Questo involucro è tipicamente realizzato in acciaio dolce (MS) con rivestimento a polvere o, per una longevità superiore, in acciaio inossidabile. Sebbene l'MS sia economicamente vantaggioso, l'acciaio inossidabile offre una maggiore resistenza alla corrosione, che è vitale negli ambienti di laboratorio.

Lo Strato Isolante: Contenimento del Calore Estremo

Il fattore più critico sia per la sicurezza che per l'efficienza energetica è la qualità dell'isolamento termico. Questo strato si trova tra l'involucro esterno e la camera interna.

I due materiali più comuni sono i mattoni refrattari e la fibra ceramica (come la fibra di allumina ad alta purezza). Questo isolamento è ciò che mantiene fresca al tatto la superficie esterna mantenendo temperature estreme all'interno, contribuendo direttamente alla durata operativa e all'efficienza del forno.

La Muffola Interna: Il Cuore del Forno

La "muffola" stessa è la camera interna che contiene il materiale da riscaldare. Agisce come una barriera, proteggendo gli elementi riscaldanti da eventuali fumi o vapori rilasciati dal campione.

Questo componente è quasi sempre realizzato in un materiale ceramico durevole. Questo fornisce un'eccellente resistenza allo shock termico e all'attacco di gas e vapori aggressivi che possono essere prodotti ad alte temperature, prevenendo contaminazioni e degradazione.

Gli Elementi Riscaldanti: Generazione del Calore

Sebbene non sia un materiale strutturale, la durabilità degli elementi riscaldanti è fondamentale per l'affidabilità a lungo termine del forno.

Questi elementi, spesso realizzati con filo di Nicromo o Kanthal, sono progettati per resistere a migliaia di ore di funzionamento a temperature estreme. La loro capacità di resistere all'ossidazione è ciò che ne determina la durata e, di conseguenza, gli intervalli di manutenzione del forno.

Comprendere i Compromessi dei Materiali

La scelta del materiale per ciascun componente comporta un bilanciamento tra costo, prestazioni e applicazione prevista. Comprendere questi compromessi è fondamentale per selezionare lo strumento giusto.

Mattoni Refrattari contro Fibra Ceramica

I mattoni refrattari offrono un'eccellente resistenza meccanica e sono molto robusti. Tuttavia, hanno un'alta massa termica, il che significa che il forno si riscalda e si raffredda più lentamente.

L'isolamento in fibra ceramica ha una massa termica inferiore, consentendo cicli di riscaldamento e raffreddamento più rapidi e una migliore efficienza energetica. Tuttavia, può essere più suscettibile a danni meccanici se non maneggiato con cura.

Acciaio Verniciato a Polvere contro Acciaio Inossidabile

Un corpo in acciaio verniciato a polvere è una scelta perfettamente adeguata ed economicamente vantaggiosa per la maggior parte delle applicazioni.

Un alloggiamento in acciaio inossidabile è una caratteristica premium che offre una protezione superiore contro ruggine e corrosione. Vale la pena investire se il forno verrà utilizzato in un ambiente umido o con sostanze chimiche corrosive.

La Durata dei Materiali di Consumo

È importante riconoscere che gli elementi riscaldanti e i sensori di temperatura (termocoppie) sono di fatto parti di consumo. La loro durata è finita ed è fortemente influenzata dalla temperatura massima di esercizio e dall'ambiente chimico all'interno del forno. Un design del forno durevole consente la facile sostituzione di questi componenti.

Fare la Scelta Giusta per la Tua Applicazione

La composizione ideale dei materiali dipende interamente dal tuo lavoro di laboratorio specifico.

- Se il tuo obiettivo principale è il riscaldamento rapido e l'efficienza energetica: Scegli un forno con isolamento in fibra ceramica di alta qualità.

- Se il tuo obiettivo principale è la lavorazione di carichi pesanti e la massima robustezza fisica: Un forno rivestito con mattoni refrattari potrebbe essere una scelta migliore a lungo termine.

- Se lavori con materiali che rilasciano fumi corrosivi: Dai la priorità a un modello con una muffola in ceramica ad alta purezza e un corpo esterno in acciaio inossidabile.

Comprendere come questi materiali lavorano insieme ti consente di selezionare un forno che non sia solo uno strumento, ma un bene affidabile e a lungo termine per il tuo lavoro.

Tabella Riassuntiva:

| Componente | Materiale Utilizzato | Vantaggio Chiave |

|---|---|---|

| Involucro Esterno | Acciaio verniciato a polvere o acciaio inossidabile | Integrità strutturale e resistenza alla corrosione |

| Strato Isolante | Fibra ceramica o mattoni refrattari | Contenimento del calore ed efficienza energetica |

| Muffola Interna | Ceramica ad alta purezza | Resistenza chimica e protezione dagli shock termici |

| Elementi Riscaldanti | Filo di Nicromo o Kanthal | Funzionamento affidabile ad alta temperatura |

Hai bisogno di un forno a muffola durevole su misura per le esigenze specifiche del tuo laboratorio? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti comprende Forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e a Atmosfera, e Sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali. Contattaci oggi per migliorare l'efficienza e l'affidabilità del tuo laboratorio con un forno costruito per durare!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master