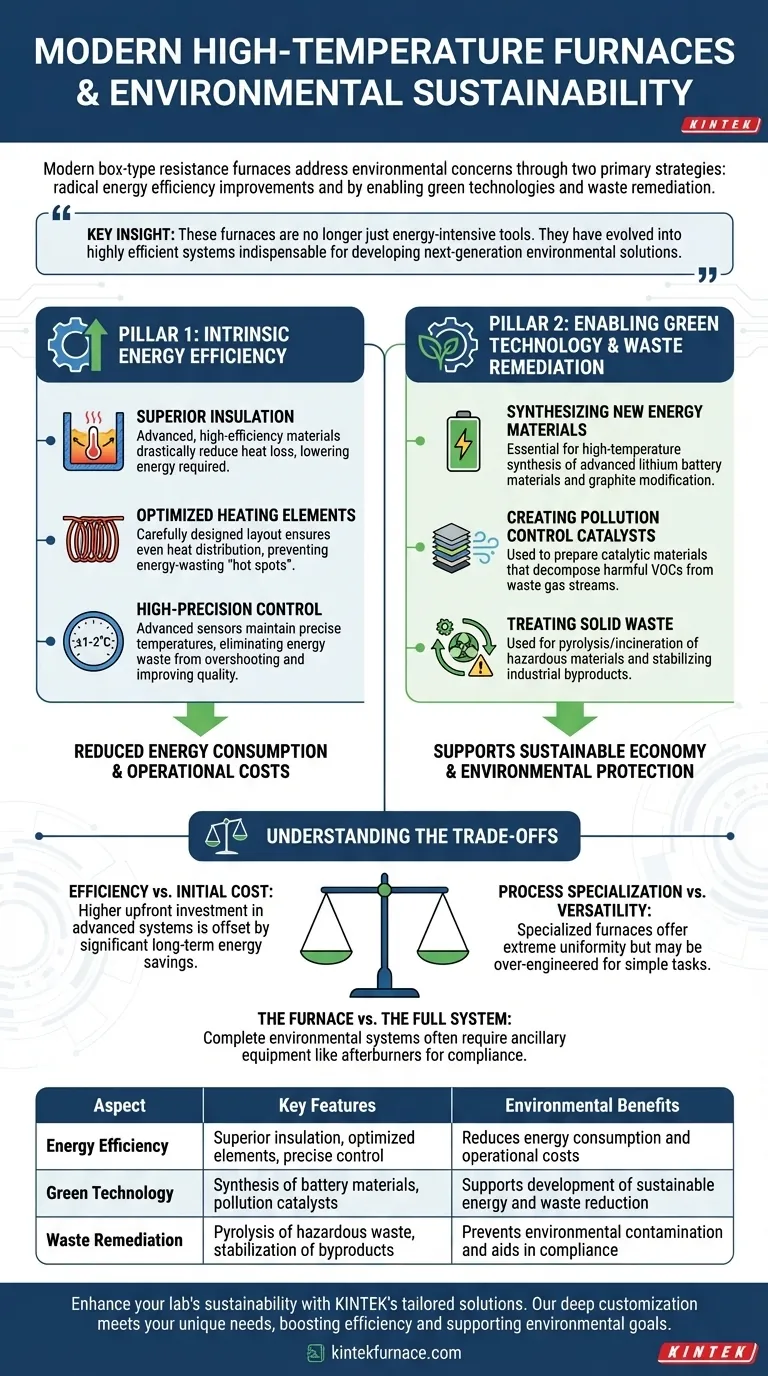

Alla loro base, i moderni forni a resistenza ad alta temperatura di tipo a scatola affrontano le preoccupazioni ambientali attraverso due strategie primarie: miglioramenti radicali nell'efficienza energetica per ridurre il proprio consumo, e il loro ruolo critico nella produzione di materiali e nell'abilitazione di processi per tecnologie verdi e bonifica dei rifiuti. Questo duplice approccio minimizza la loro impronta ambientale diretta, fungendo contemporaneamente da strumento essenziale per iniziative di sostenibilità più ampie.

L'intuizione chiave è che questi forni non sono più solo strumenti ad alta intensità energetica. Si sono evoluti in sistemi altamente efficienti, indispensabili per lo sviluppo di soluzioni ambientali di prossima generazione, dai materiali per batterie ai catalizzatori per il controllo dell'inquinamento.

I Due Pilastri della Performance Ambientale

Le credenziali ambientali di un moderno forno a resistenza si basano sul suo design interno e sulla sua applicazione esterna. Comprendere entrambi è cruciale per una valutazione completa.

Pilastro 1: Efficienza Energetica Intrinseca

Il modo più diretto in cui questi forni riducono l'impatto ambientale è consumando meno energia. Ciò è ottenuto attraverso un'ingegneria sofisticata focalizzata sul mantenimento e sull'applicazione precisa del calore.

Isolamento Superiore I forni moderni utilizzano materiali isolanti avanzati ad alta efficienza. Questi materiali riducono drasticamente la perdita di calore nell'ambiente circostante, il che significa che è necessaria meno energia per mantenere alte temperature interne.

Elementi Riscaldanti Ottimizzati La disposizione fisica e il design degli elementi riscaldanti sono accuratamente ottimizzati. Ciò garantisce che il calore sia distribuito uniformemente ed efficientemente all'interno della camera, migliorando direttamente l'utilizzo dell'energia e prevenendo "punti caldi" che sprecano energia.

Controllo della Temperatura ad Alta Precisione Sistemi di controllo avanzati con sensori ad alta precisione possono mantenere le temperature con un'accuratezza di ±1-2°C. Questa precisione elimina l'energia sprecata dal superamento della temperatura target e garantisce che un processo utilizzi solo l'esatta quantità di energia richiesta, migliorando sia l'efficienza che la qualità del prodotto.

Pilastro 2: Abilitazione di Tecnologie Verdi e Bonifica dei Rifiuti

Oltre alla loro efficienza, questi forni sono una tecnologia abilitante chiave per una vasta gamma di applicazioni ambientali. Sono i cavalli da lavoro della produzione per i materiali che guidano un'economia sostenibile.

Sintesi di Nuovi Materiali Energetici Sono essenziali per la sintesi ad alta temperatura di materiali avanzati per batterie al litio, come LiCoO₂ e materiali ternari NCM. Sono anche usati per modificare la grafite per migliorare le prestazioni degli anodi delle batterie.

Creazione di Catalizzatori per il Controllo dell'Inquinamento Questi forni sono usati per preparare materiali catalitici, come il platino supportato su Al₂O₃, che vengono poi utilizzati in sistemi industriali per decomporre composti organici volatili (VOC) nocivi da flussi di gas di scarico.

Trattamento dei Rifiuti Solidi In applicazioni specializzate, vengono utilizzati per la pirolisi e l'incenerimento di materiali pericolosi come i rifiuti medici. Possono anche stabilizzare sottoprodotti industriali come le ceneri volanti, prevenendo che sostanze nocive si disperdano nell'ambiente.

Comprendere i Compromessi

Sebbene i design moderni siano di gran lunga superiori, la scelta di un forno implica ancora un equilibrio tra priorità contrastanti. L'obiettività richiede il riconoscimento di questi compromessi.

Efficienza vs. Costo Iniziale

I forni costruiti con l'isolamento più avanzato e i sistemi di controllo di precisione hanno un prezzo di acquisto iniziale più elevato. Questo investimento iniziale, tuttavia, è spesso compensato nel ciclo di vita dell'attrezzatura da significativi risparmi sui costi energetici.

Specializzazione del Processo vs. Versatilità

Un forno ottimizzato per un'uniformità di temperatura estrema (ad esempio, ±5°C) che utilizza caratteristiche come ventilatori a circolazione può essere ideale per materiali sensibili, ma potrebbe essere sovra-ingegnerizzato e meno conveniente per semplici trattamenti termici di massa.

Il Forno vs. Il Sistema Completo

Per applicazioni come il trattamento dei rifiuti o la sintesi chimica, il forno è solo una parte della soluzione. Il sistema ambientale completo può richiedere attrezzature ausiliarie aggiuntive, come post-combustori o scrubber per gas di scarico, che aggiungono complessità e costi ma sono essenziali per la conformità normativa.

Fare la Scelta Giusta per la Tua Applicazione

Valutare un forno richiede di guardare oltre la scheda tecnica per i tuoi specifici obiettivi ambientali e di processo.

- Se il tuo obiettivo principale è ridurre i costi operativi: Dai priorità ai modelli con documentate basse perdite di calore, pacchetti di isolamento superiori e design di elementi riscaldanti ad alta efficienza.

- Se il tuo obiettivo principale è la sintesi di materiali avanzati: Concentrati sui forni che offrono un'eccezionale accuratezza della temperatura (±1°C o migliore) e una comprovata uniformità della temperatura in tutta la camera.

- Se il tuo obiettivo principale è il trattamento o la bonifica dei rifiuti: Assicurati che il forno possa essere integrato con l'attrezzatura di gestione e monitoraggio dei gas di scarico necessaria per la piena conformità ambientale.

Scegliere il forno giusto significa selezionare uno strumento che non solo sia efficace per il tuo processo, ma che si allinei anche con i tuoi obiettivi di sostenibilità ed efficienza a lungo termine.

Tabella Riepilogativa:

| Aspetto | Caratteristiche Chiave | Benefici Ambientali |

|---|---|---|

| Efficienza Energetica | Isolamento superiore, elementi riscaldanti ottimizzati, controllo di alta precisione | Riduce il consumo energetico e i costi operativi |

| Tecnologia Verde | Sintesi di materiali per batterie, catalizzatori per il controllo dell'inquinamento | Supporta lo sviluppo di energia sostenibile e la riduzione dei rifiuti |

| Bonifica dei Rifiuti | Pirolisi di rifiuti pericolosi, stabilizzazione dei sottoprodotti | Previene la contaminazione ambientale e aiuta nella conformità |

Pronto a migliorare la sostenibilità del tuo laboratorio con forni ad alta temperatura avanzati? Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni su misura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, aumentando l'efficienza e supportando i tuoi obiettivi ambientali. Contattaci oggi per discutere come i nostri forni possono promuovere il tuo successo!

Guida Visiva

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Qual è la funzione dei forni a scatola ad alta temperatura di laboratorio nel trattamento T6 dell'alluminio? Chiave per la resistenza del materiale

- Quale ruolo svolge un forno a resistenza a scatola ad alta temperatura nella sinterizzazione? Padronanza della densificazione del tubo elettrolitico

- Perché la calcinazione è essenziale per la formazione della fase NaFePO4? Ingegnerizzazione del fosfato di ferro e sodio ad alte prestazioni

- Perché è necessario un raffreddamento immediato con acqua dopo la simulazione termica? Preservare la microstruttura della lega (CoCrNi)94Al3Ti3

- Perché viene utilizzato un forno a muffola a scatola per il trattamento di ricottura a 800°C dei campioni di titanio LMD? Ottimizza le prestazioni del tuo materiale