In sostanza, una fornace a muffola ottiene un riscaldamento rapido e uniforme grazie al posizionamento strategico dei suoi elementi riscaldanti e alla progettazione della camera interna. Le caratteristiche più critiche sono gli elementi riscaldanti a bobina aperta posizionati su più lati della camera di processo. Questo design assicura un riscaldamento radiante rapido e diretto, mentre i controllori di temperatura avanzati e i materiali della camera termicamente conduttivi lavorano in concerto per distribuire il calore in modo uniforme.

Il riscaldamento rapido e l'uniformità della temperatura non sono il risultato di un singolo componente. Sono l'esito di un sistema integrato in cui il design degli elementi riscaldanti, la costruzione della camera e i sofisticati controlli della temperatura lavorano insieme per fornire un processo termico preciso e ripetibile.

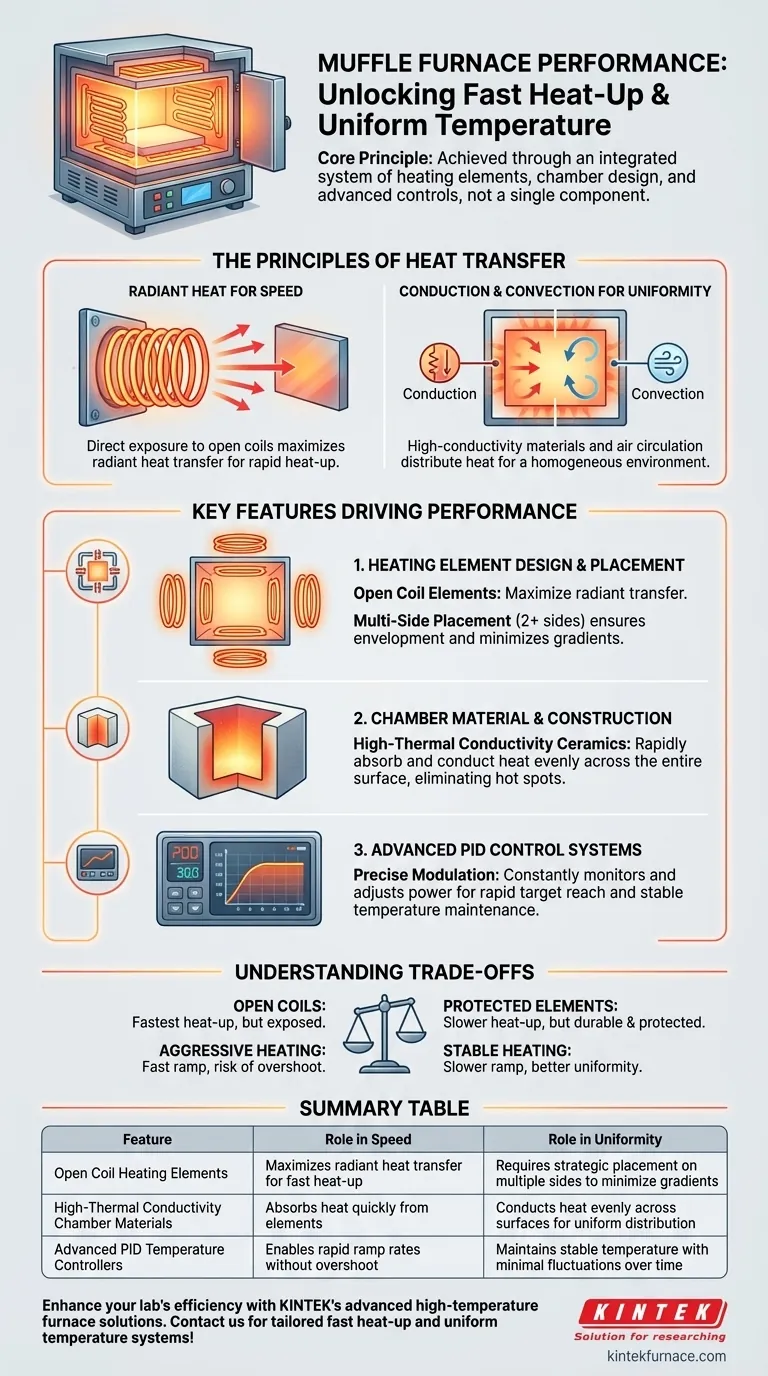

I Principi del Trasferimento di Calore in una Fornace

Per capire quali caratteristiche sono importanti, dobbiamo prima capire come una fornace riscalda un pezzo da lavorare. Il processo si basa su una combinazione di metodi di trasferimento del calore, ognuno dei quali contribuisce alla velocità o all'uniformità.

Il Ruolo del Calore Radiante per la Velocità

Gli elementi riscaldanti, tipicamente realizzati in filo ad alta resistenza, generano calore intenso quando l'elettricità li attraversa. Questa energia viaggia attraverso lo spazio vuoto della camera come calore radiante.

Le fornaci che espongono direttamente la camera a questi elementi, utilizzando un design a "bobina aperta", trasferiscono questa energia molto rapidamente. Questa esposizione diretta è il motore principale di un tempo di riscaldamento rapido.

Il Ruolo della Conduzione e della Convezione per l'Uniformità

Una volta che il calore radiante colpisce le pareti della camera e il pezzo da lavorare, viene assorbito. Il calore si diffonde quindi attraverso i materiali solidi tramite conduzione.

I materiali con alta conducibilità termica, come le ceramiche dense, sono essenziali per le camere delle fornaci. Assorbono rapidamente il calore e lo diffondono su tutta la loro superficie, aiutando a eliminare i punti caldi.

Contemporaneamente, l'aria o l'atmosfera protettiva all'interno della camera si riscalda e circola tramite convezione, distribuendo ulteriormente la temperatura per un ambiente omogeneo.

Caratteristiche Chiave che Guidano le Prestazioni

Sulla base di questi principi, tre caratteristiche specifiche sono responsabili di garantire sia velocità che uniformità.

Design e Posizionamento degli Elementi Riscaldanti

La caratteristica più importante per un riscaldamento rapido è l'uso di elementi riscaldanti a bobina aperta. Lasciando le bobine esposte, la fornace massimizza il tasso di trasferimento del calore radiante.

Per garantire che questo calore venga applicato in modo uniforme, questi elementi devono essere posizionati su almeno due lati della camera. I modelli ad alte prestazioni spesso presentano elementi su tre, quattro o anche cinque lati per avvolgere completamente il pezzo da lavorare nel calore e ridurre al minimo eventuali gradienti di temperatura.

Materiale e Costruzione della Camera

La camera interna, o muffola, non è solo un contenitore; è una parte attiva del sistema di riscaldamento. È realizzata con materiali altamente resistenti al calore, spesso ceramiche avanzate.

Un materiale efficace per la camera possiede un'elevata conducibilità termica. Ciò gli consente di assorbire rapidamente il calore dagli elementi e di condurlo uniformemente su tutta la sua superficie, creando un ambiente uniformemente caldo per il materiale in lavorazione.

Sistemi Avanzati di Controllo della Temperatura

Un potente sistema di riscaldamento è inutile senza un controllo preciso. Le fornaci moderne utilizzano controllori digitali completamente programmabili (spesso controllori PID) che monitorano costantemente la temperatura della camera tramite una termocoppia.

Questo controllore modula l'alimentazione inviata agli elementi riscaldanti con estrema precisione. Assicura che la fornace raggiunga rapidamente la temperatura impostata senza un significativo "overshoot" e mantiene tale temperatura con fluttuazioni minime, il che è fondamentale per l'uniformità nel tempo.

Comprendere i Compromessi

La selezione di una fornace richiede il bilanciamento di priorità in competizione. Le caratteristiche ideali per la velocità non sono sempre le caratteristiche ideali per ogni applicazione.

Bobine Aperte vs. Elementi Protetti

Sebbene gli elementi a bobina aperta forniscano il riscaldamento più rapido, sono anche più esposti a danni fisici e a una potenziale contaminazione dovuta allo sfiato (outgassing) dei campioni.

Alcuni design di fornaci incorporano gli elementi riscaldanti all'interno dell'isolamento ceramico. Ciò protegge gli elementi e può prolungarne la vita, ma rallenta il trasferimento di calore, con conseguenti tempi di riscaldamento più lunghi.

Riscaldamento Aggressivo vs. Stabilità

Un controllore "completamente programmabile" consente di impostare una velocità di riscaldamento molto rapida. Tuttavia, una velocità eccessivamente aggressiva può far sì che la temperatura superi il setpoint prima che il controllore riesca a stabilizzarla.

Ottenere uniformità richiede di dare al sistema il tempo affinché la conduzione e la convezione livellino la temperatura. I risultati più uniformi derivano spesso da un tasso di rampa controllato e leggermente più lento.

Dimensioni della Camera e Carico

Le specifiche di prestazione dipendono sempre dal contesto. Una fornace piccola e vuota si riscalderà molto più velocemente di una fornace grande piena di un carico denso.

La massa degli oggetti che si collocano nella fornace agirà come un dissipatore di calore, aumentando il tempo necessario per raggiungere sia il setpoint che l'equilibrio termico (uniformità).

Come Applicare Questo al Tuo Obiettivo

La tua specifica applicazione determina quali caratteristiche privilegiare.

- Se la tua priorità principale è la massima produttività e velocità: Dai priorità a una fornace con elementi riscaldanti a bobina aperta su tre o più lati della camera.

- Se la tua priorità principale è la precisione assoluta e la ripetibilità: Esamina attentamente le specifiche del controllore di temperatura digitale e verifica che la camera sia costruita in ceramica monoblocco ad alta conducibilità.

- Se la tua priorità principale è la durata a lungo termine con materiali corrosivi: Considera una fornace con elementi riscaldanti incassati o protetti, accettando il compromesso di un ciclo di riscaldamento più lento.

Comprendendo come queste caratteristiche fondamentali funzionino come sistema, puoi selezionare e utilizzare con sicurezza una fornace che offra le prestazioni richieste dal tuo lavoro.

Tabella Riassuntiva:

| Caratteristica | Ruolo nella Velocità | Ruolo nell'Uniformità |

|---|---|---|

| Elementi Riscaldanti a Bobina Aperta | Massimizza il trasferimento di calore radiante per un rapido riscaldamento | Richiede un posizionamento strategico su più lati per minimizzare i gradienti |

| Materiali della Camera ad Alta Conducibilità Termica | Assorbe rapidamente il calore dagli elementi | Conduce il calore in modo uniforme sulle superfici per una distribuzione omogenea |

| Controllori di Temperatura PID Avanzati | Permette tassi di rampa rapidi senza overshoot | Mantiene una temperatura stabile con fluttuazioni minime nel tempo |

Pronto a migliorare l'efficienza del tuo laboratorio con una fornace a muffola ad alte prestazioni? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire a diversi laboratori soluzioni avanzate per fornaci ad alta temperatura. La nostra linea di prodotti, che include fornaci a muffola, a tubo, rotative, sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione approfondita per soddisfare con precisione le vostre esigenze sperimentali uniche. Contattaci oggi stesso per discutere come le nostre soluzioni personalizzate possono garantire riscaldamento rapido e temperatura uniforme per le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico