Nella sua essenza, la capacità di riscaldamento di un forno a scatola è definita dai suoi elementi riscaldanti, che sono classificati principalmente come leghe metalliche o materiali ceramici/non metallici avanzati. I tipi più comuni includono fili resistivi metallici (come FeCrAl e NiCr) per temperature più basse, e carburo di silicio (SiC) o disilicuro di molibdeno (MoSi2) per applicazioni ad alta temperatura.

La selezione di un elemento riscaldante non è arbitraria; è una decisione ingegneristica critica dettata quasi interamente dalla massima temperatura operativa richiesta del forno e dall'ambiente chimico (atmosfera) all'interno della camera.

Elementi Riscaldanti Metallici: I Cavalli di Battaglia

Gli elementi metallici sono comuni nei forni per scopi generali, in particolare quelli che operano a 1200°C o al di sotto. Funzionano opponendosi al flusso di elettricità, il che genera calore.

Filo Resistivo (FeCrAl, NiCr)

Le leghe di ferro-cromo-alluminio (FeCrAl) e nichel-cromo (NiCr) sono gli elementi riscaldanti più diffusi nei forni da laboratorio e industriali che operano fino a 1200°C.

Questi fili sono tipicamente avvolti in bobine e montati nelle scanalature all'interno dell'isolamento del forno o sono avvolti attorno a tubi ceramici. Questa configurazione incorporata massimizza l'uniformità termica e protegge gli elementi.

Molibdeno (Filo, Barre)

Il molibdeno è un metallo refrattario capace di raggiungere temperature molto elevate, ben oltre quelle che i fili resistivi standard possono gestire.

Tuttavia, il molibdeno si ossida facilmente in presenza di aria ad alte temperature. Pertanto, può essere utilizzato solo in forni che operano con un vuoto o un atmosfera inerte/riducente.

Elementi Ceramici e Non Metallici: Specialisti ad Alte Prestazioni

Quando le temperature devono superare i 1200°C, gli ingegneri si rivolgono a materiali ceramici o non metallici avanzati che offrono stabilità e longevità superiori al calore estremo.

Carburo di Silicio (SiC)

Gli elementi in Carburo di Silicio sono robusti, affidabili e capaci di operare a temperature fino a 1600°C (2912°F) all'aria. Sono spesso formati in barre o forme a U.

Gli elementi SiC sono noti per la loro elevata resistenza e resistenza agli shock termici, il che li rende una scelta durevole per molti processi ad alta temperatura.

Disilicuro di Molibdeno (MoSi2)

Per le temperature più elevate all'aria, il disilicuro di molibdeno è la scelta principale, capace di un funzionamento sostenuto a 1700°C e persino di picchi superiori a 1800°C (3272°F).

Questi elementi sono quasi sempre sospesi dal tetto del forno e pendono liberamente nella camera. Questa configurazione consente una facile sostituzione e previene l'interazione con l'isolamento del forno a temperature estreme.

Grafite

Gli elementi in grafite possono raggiungere le temperature più elevate di tutti, superando i 2000°C e avvicinandosi ai 3000°C. Sono essenziali per applicazioni specializzate come la grafitizzazione o alcuni processi di brasatura sottovuoto.

Come il molibdeno, la grafite deve essere utilizzata in un'atmosfera sottovuoto o inerte per impedirle di ossidarsi rapidamente e bruciare.

Comprendere i Compromessi: Temperatura, Atmosfera e Costo

La scelta di un elemento comporta il bilanciamento dei requisiti prestazionali rispetto ai limiti del materiale e al costo.

Temperatura Operativa Massima

Questo è il fattore più importante. Un elemento fatto funzionare al di sopra della sua massima temperatura raccomandata si guasterà rapidamente.

- < 1200°C: Il filo FeCrAl / NiCr è standard ed economico.

- 1200°C - 1600°C: Il Carburo di Silicio (SiC) è la scelta tipica.

- > 1600°C all'aria: È necessario il Disilicuro di Molibdeno (MoSi2).

- > 1600°C sottovuoto/inerte: Sono richiesti Molibdeno o Grafite.

Atmosfera del Forno

L'ambiente chimico all'interno del forno è il secondo vincolo critico. Utilizzare l'elemento sbagliato in un'atmosfera ossidante (aria) è un errore comune e costoso.

Elementi come il molibdeno e la grafite saranno distrutti dall'ossigeno ad alte temperature. Al contrario, SiC e MoSi2 formano uno strato vetroso protettivo (biossido di silicio) che consente loro di funzionare all'aria.

Durata e Costo

Gli elementi ad alte prestazioni come MoSi2 hanno un costo iniziale più elevato ma offrono una capacità di temperatura senza pari. La durata di qualsiasi elemento è influenzata dall'intensità di utilizzo, dalla velocità dei cicli di riscaldamento/raffreddamento e dalla contaminazione chimica del processo.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale deve essere allineata con i tuoi obiettivi di processo specifici.

- Se la tua attenzione principale è il trattamento termico per scopi generali o il lavoro di laboratorio al di sotto dei 1200°C: Un forno con elementi a filo resistivo FeCrAl o NiCr offre il miglior equilibrio tra costo e prestazioni.

- Se la tua attenzione principale è la sinterizzazione o l'elaborazione ad alta temperatura all'aria (fino a 1700°C): Devi utilizzare un forno dotato di elementi in Carburo di Silicio (SiC) o Disilicuro di Molibdeno (MoSi2).

- Se la tua attenzione principale è l'elaborazione sottovuoto o in atmosfera inerte ad altissima temperatura: La tua applicazione richiede un forno con elementi in Molibdeno o Grafite.

Abbinare le proprietà dell'elemento riscaldante alla temperatura operativa e all'atmosfera è la chiave per un processo termico di successo e affidabile.

Tabella Riassuntiva:

| Tipo di Elemento Riscaldante | Temperatura Massima (°C) | Compatibilità Atmosferica | Applicazioni Comuni |

|---|---|---|---|

| Filo FeCrAl / NiCr | Fino a 1200 | Aria, Ossidante | Trattamento termico per scopi generali, lavoro di laboratorio |

| Carburo di Silicio (SiC) | Fino a 1600 | Aria, Ossidante | Sinterizzazione ad alta temperatura, processi robusti |

| Disilicuro di Molibdeno (MoSi2) | Fino a 1800+ | Aria, Ossidante | Processi ad aria a temperatura più elevata, calore elevato sostenuto |

| Molibdeno | Oltre 1600 | Vuoto, Inerte/Riducente | Processi sottovuoto ad alta temperatura, usi specializzati |

| Grafite | Oltre 2000 | Vuoto, Inerte/Riducente | Grafitizzazione, applicazioni a temperatura estremamente elevata |

Migliora le capacità del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori opzioni affidabili come forni a muffola, a tubo, rotanti, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, migliorando efficienza e prestazioni. Non accontentarti di meno—contattaci oggi per discutere come possiamo personalizzare la soluzione di riscaldamento perfetta per le tue esigenze!

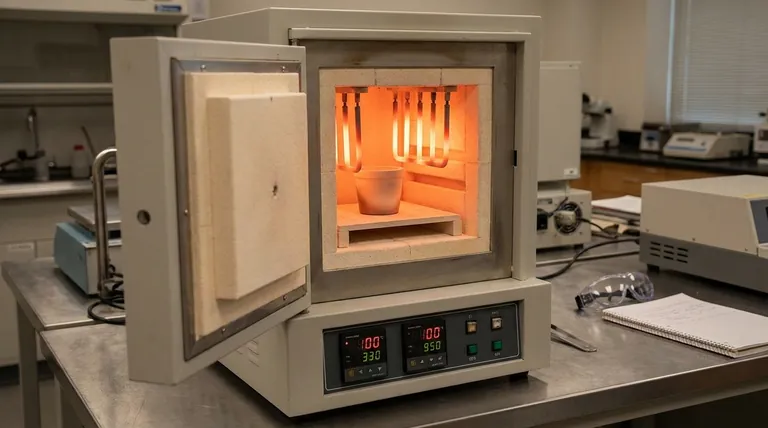

Guida Visiva

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quale ruolo svolge un forno a resistenza a scatola ad alta temperatura nella sinterizzazione? Padronanza della densificazione del tubo elettrolitico

- Come viene utilizzato un forno a muffola per il post-trattamento dei cristalli di AlN? Ottimizzare la purezza superficiale tramite ossidazione a stadi

- Qual è il significato dell'ambiente termico nella calcinazione? Ottieni fasi ceramiche pure con KINTEK

- Come viene utilizzato un forno a muffola da laboratorio durante la fase di slegatura dei corpi verdi di HAp? Controllo Termico di Precisione

- Perché la calcinazione è essenziale per la formazione della fase NaFePO4? Ingegnerizzazione del fosfato di ferro e sodio ad alte prestazioni