In breve, i forni a tubo sottovuoto raggiungono l'efficienza energetica alterando fondamentalmente la fisica del trasferimento di calore. Combinano un isolamento avanzato per contenere il calore, sistemi di controllo intelligenti per utilizzare l'energia con precisione e un ambiente sotto vuoto che elimina quasi completamente la perdita di calore dovuta alla convezione dei gas, rendendoli eccezionalmente efficaci nel fornire energia termica solo dove è necessaria.

La sfida principale in qualsiasi forno è impedire la fuoriuscita del calore. Un forno a tubo sottovuoto eccelle creando un ambiente in cui uno dei principali responsabili della perdita di calore, l'aria, viene rimosso, costringendo il calore a rimanere concentrato sul materiale target.

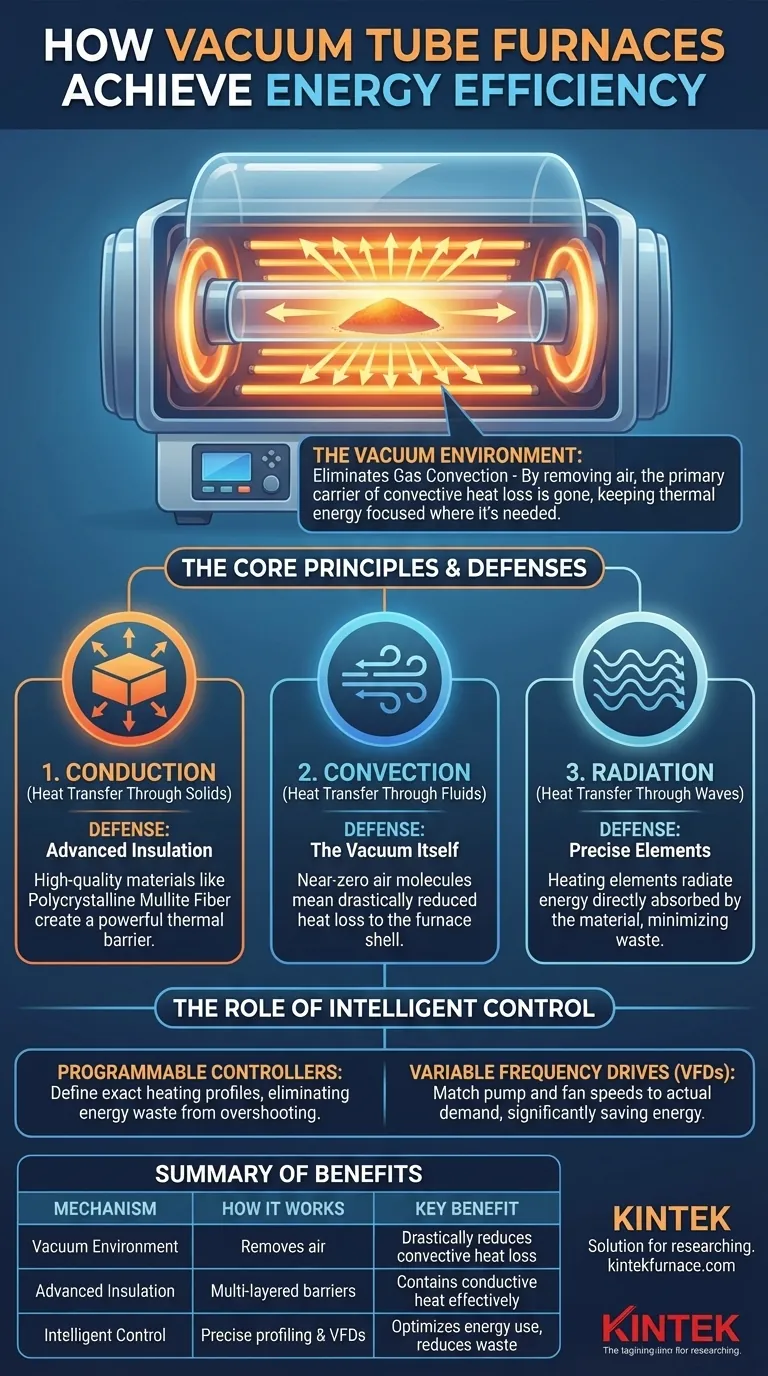

I Principi Fondamentali dell'Efficienza Termica

Per comprendere l'efficienza di un forno, devi prima capirne i nemici. L'energia termica cerca sempre di spostarsi da un'area calda a una fredda attraverso tre meccanismi primari. Un forno efficiente è quello che costruisce le migliori difese contro di essi.

Conduzione: Trasferimento di Calore Attraverso i Solidi

La conduzione è il calore che si muove direttamente attraverso un materiale. In un forno, ciò significa calore che cerca di fuoriuscire attraverso le pareti del forno, il coperchio e altri componenti solidi.

Convezione: Trasferimento di Calore Attraverso i Fluidi (Gas/Liquidi)

La convezione è il calore trasportato dal movimento dei fluidi, come l'aria. L'aria calda all'interno di un forno convenzionale sale e trasferisce calore al guscio del forno, dove viene dispersa nell'ambiente esterno. Questa è spesso la singola maggiore fonte di perdita di energia.

Radiazione: Trasferimento di Calore Attraverso le Onde

La radiazione è il calore che viaggia come onde elettromagnetiche. È così che il sole riscalda la Terra. All'interno di un forno, gli elementi riscaldanti irradiano energia che viene assorbita dal materiale in lavorazione.

Come i Forni a Vuoto Minimizzano la Perdita di Calore

Il design di un forno a vuoto è un contrattacco sistematico contro queste forme di perdita di calore, con la sua arma più potente che è il vuoto stesso.

Il Vuoto Stesso: Eliminazione della Convezione

Pompiando via quasi tutta l'aria, un ambiente sottovuoto rimuove il mezzo primario per il trasferimento di calore convettivo. Con pochissime molecole di gas rimaste a muoversi e trasportare energia, la perdita di calore verso il guscio del forno è drasticamente ridotta.

Ciò è in contrasto con un forno ad atmosfera, che utilizza gas inerti per prevenire l'ossidazione ma soffre comunque di significative perdite di calore convettivo. Il vuoto è un isolante di gran lunga superiore a qualsiasi gas.

Isolamento Avanzato: Contenimento del Calore Conduttivo

Per combattere la conduzione, i moderni forni a vuoto sono costruiti con difese multistrato.

Un isolamento di alta qualità, come la fibra di mullite policristallina, riveste la camera di riscaldamento. Questo materiale ha una conduttività termica estremamente bassa, fungendo da potente barriera che impedisce al calore di raggiungere le pareti del forno.

Molti progetti presentano anche un guscio del forno a doppio strato. Questo crea un'intercapedine d'aria tra le pareti interne ed esterne, spesso raffreddata a ventola. Questa "isolamento ad aria" fornisce un tampone finale, garantendo che la superficie esterna del forno rimanga fresca e l'energia sia mantenuta all'interno.

Sistemi Rigenerativi: Riciclo del Calore di Scarto

I sistemi di fascia alta spesso includono sistemi di raffreddamento rigenerativi. Invece di semplicemente sfogare il calore rimosso durante il ciclo di raffreddamento, questa tecnologia lo cattura e può usarlo per preriscaldare i cicli successivi o per altri processi dell'impianto, migliorando drasticamente l'utilizzo complessivo dell'energia.

Il Ruolo del Controllo Intelligente

L'efficienza non riguarda solo la prevenzione delle perdite; riguarda anche l'uso intelligente dell'energia in primo luogo.

Controllori Programmabili per la Precisione

I forni moderni utilizzano controllori programmabili che consentono agli operatori di definire profili di riscaldamento e raffreddamento esatti. Ciò garantisce che il forno utilizzi solo l'energia necessaria per raggiungere e mantenere una temperatura specifica per una durata precisa.

Questa precisione elimina lo spreco associato al superamento degli obiettivi di temperatura o al mantenimento di un processo alla temperatura di picco per un tempo più lungo del necessario.

Azionamenti a Frequenza Variabile (VFD)

Le pompe a vuoto e le ventole di raffreddamento sono significative consumatrici di energia. Gli Azionamenti a Frequenza Variabile (VFD) adattano la velocità del motore di questi componenti alla domanda effettiva del processo.

Ad esempio, una volta raggiunto un vuoto profondo, la pompa non ha bisogno di funzionare a piena potenza. Un VFD la rallenterà, mantenendo il vuoto con un assorbimento energetico minimo e risparmiando costi operativi sostanziali.

Comprendere i Compromessi

Sebbene altamente efficienti, i forni a vuoto non sono la soluzione universale. L'obiettività richiede il riconoscimento dei loro limiti.

Investimento Iniziale Più Elevato

La complessità del sistema a vuoto, inclusa la robusta costruzione della camera e le pompe ad alte prestazioni, implica che i forni a vuoto abbiano tipicamente un costo iniziale più elevato rispetto ai loro omologhi ad atmosfera.

Energia per il Pompaggio

La creazione del vuoto è un processo ad alta intensità energetica. Sebbene i VFD mitighino questo aspetto, l'energia consumata dalle pompe è un costo operativo reale che deve essere considerato nell'equazione energetica totale. Il beneficio netto è quasi sempre positivo, ma non è una caratteristica a costo zero.

Considerazioni sui Tempi di Ciclo

Il tempo necessario per pompare la camera fino al livello di vuoto target (tempo di pompaggio) si aggiunge al tempo totale del ciclo. Per alcune applicazioni ad alto rendimento, questo potrebbe essere un fattore limitante rispetto ai sistemi più semplici e non sottovuoto.

Fare la Scelta Giusta per il Tuo Processo

La scelta della tecnologia del forno dovrebbe essere guidata dalle specifiche esigenze del tuo processo termico.

- Se il tuo obiettivo primario è la purezza del processo e la massima efficienza: Un forno a vuoto è la scelta superiore, poiché elimina la contaminazione atmosferica e la perdita di calore convettivo.

- Se il tuo obiettivo primario è minimizzare i costi operativi a lungo termine: Un moderno forno a vuoto con VFD e sistemi rigenerativi probabilmente offrirà il costo totale di proprietà più basso.

- Se il tuo obiettivo primario è un'elevata produttività con un budget limitato: Un più semplice forno ad atmosfera potrebbe essere più adatto, a condizione che la sua minore efficienza termica e il potenziale di interazione atmosferica siano accettabili per il tuo processo.

In definitiva, la comprensione dei principi dell'efficienza termica ti consente di selezionare lo strumento giusto che si allinea sia con i tuoi requisiti tecnici che con i tuoi obiettivi finanziari.

Tabella Riepilogativa:

| Meccanismo | Come lo Affronta il Forno a Vuoto | Vantaggio Chiave |

|---|---|---|

| Convezione | Rimuove l'aria per eliminare il trasferimento di calore basato sui gas | Riduce drasticamente la perdita di energia |

| Conduzione | Utilizza isolamento avanzato come la fibra di mullite | Contiene il calore all'interno della camera |

| Radiazione | Impiega elementi riscaldanti precisi | Dirige l'energia verso il materiale target |

| Sistemi di Controllo | Implementa controllori programmabili e VFD | Ottimizza l'uso dell'energia e riduce gli sprechi |

| Raffreddamento Rigenerativo | Cattura e riutilizza il calore di scarto | Migliora l'efficienza energetica complessiva |

Pronto a migliorare l'efficienza energetica del tuo laboratorio con soluzioni personalizzate? Presso KINTEK, sfruttiamo un'eccezionale attività di ricerca e sviluppo e la produzione interna per fornire sistemi avanzati di forni ad alta temperatura, inclusi Forni a Vuoto e ad Atmosfera, Forni a Muffola, a Tubo, Rotativi e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare le tue esigenze sperimentali uniche, aiutandoti a risparmiare sui costi operativi e a migliorare le prestazioni. Contattaci oggi per discutere come le nostre soluzioni possono beneficiare i tuoi processi specifici!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio