Un forno di ossidazione termica a ossigeno secco funge da strumento di lavorazione critico progettato per migliorare le prestazioni elettriche delle celle solari PERC attraverso un trattamento superficiale ad alta temperatura. La sua funzione principale è esporre i wafer di silicio a un'atmosfera di ossigeno rigorosamente controllata, facilitando la crescita di uno strato di biossido di silicio (SiO2) ultrasottile e ad alta densità. Questo specifico strato di ossido funge da barriera di passivazione, fondamentale per la capacità della cella di convertire la luce in elettricità in modo efficiente.

Il valore fondamentale di questo forno risiede nella sua capacità di ridurre significativamente la densità dei legami pendenti sulla superficie del silicio. Riducendo al minimo questi difetti, il processo riduce la ricombinazione superficiale, prolungando così la vita dei portatori minoritari e aumentando direttamente l'efficienza complessiva della cella solare.

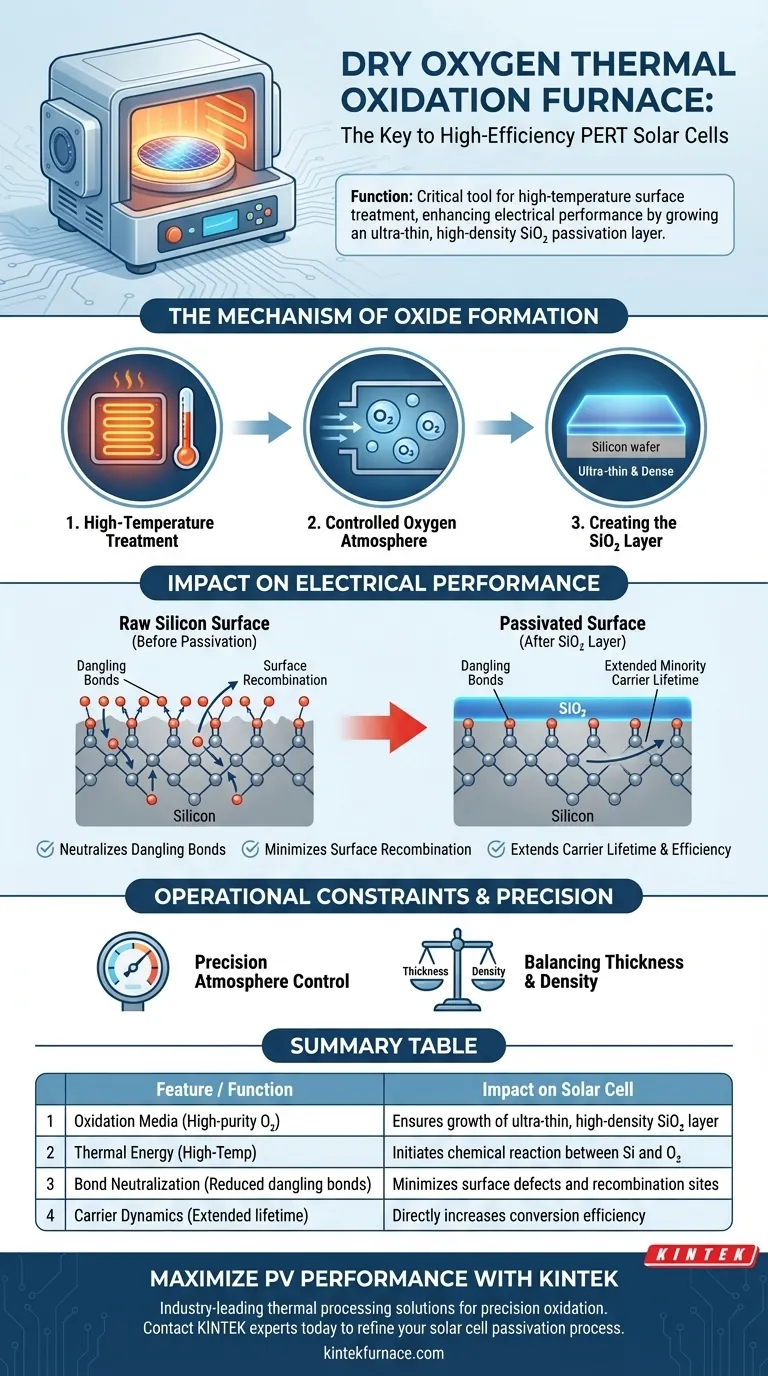

Il Meccanismo di Formazione dell'Ossido

Trattamento ad Alta Temperatura

Il forno funziona sottoponendo i wafer di silicio a un trattamento ad alta temperatura. Questa energia termica è il catalizzatore necessario per avviare la reazione di ossidazione sulla superficie del wafer.

Atmosfera di Ossigeno Controllata

Cruciale per questo processo è l'ambiente all'interno del forno. Utilizza un'atmosfera di ossigeno controllata, assicurando che l'ossigeno puro reagisca con la superficie del silicio in modo prevedibile e uniforme.

Creazione dello Strato di SiO2

La combinazione di calore e ossigeno porta alla formazione di uno strato di passivazione di biossido di silicio (SiO2). Questo strato è descritto come ultrasottile e denso, caratteristiche fisiche essenziali per la sua efficacia come barriera elettrica.

Impatto sulle Prestazioni Elettriche

Neutralizzazione dei Legami Pendenti

Una superficie di silicio grezza è piena di "legami pendenti", legami chimici incompleti che agiscono come trappole per i portatori elettrici. Il processo di ossidazione termica fornito dal forno riduce efficacemente la densità di questi legami pendenti.

Minimizzazione della Ricombinazione Superficiale

Neutralizzando i difetti superficiali, lo strato di SiO2 impedisce la ricombinazione superficiale. Questo è il fenomeno per cui elettroni e lacune generati si ricombinano e vengono persi prima di poter essere raccolti come corrente.

Prolungamento della Vita dei Portatori

La conseguenza diretta della ridotta ricombinazione è un aumento della vita dei portatori minoritari. Una vita più lunga significa che i portatori di carica esistono più a lungo all'interno del silicio, aumentando la probabilità che contribuiscano all'output di potenza della cella.

Vincoli Operativi e Precisione

La Necessità del Controllo dell'Atmosfera

L'efficacia dello strato di passivazione dipende interamente dalla precisione dell'atmosfera di ossigeno. Come osserva il riferimento, l'atmosfera deve essere "controllata" per garantire che lo strato di ossido risultante raggiunga la densità necessaria; un ambiente fluttuante potrebbe compromettere la qualità dello strato.

Bilanciamento tra Spessore e Densità

L'obiettivo non è solo uno strato di ossido qualsiasi, ma uno che sia ultrasottile e denso. Il forno deve operare entro parametri specifici per raggiungere questo equilibrio, poiché uno strato troppo poroso o di spessore errato potrebbe non riuscire a passivare adeguatamente i difetti superficiali.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare i vantaggi dell'ossidazione termica a ossigeno secco nella tua produzione di celle PERC:

- Se il tuo obiettivo principale è l'efficienza della cella: Dai priorità alla capacità del forno di creare uno strato denso di SiO2, poiché ciò è direttamente correlato all'aumento della vita dei portatori minoritari.

- Se il tuo obiettivo principale è la gestione dei difetti: Assicurati che i parametri di trattamento termico siano ottimizzati per massimizzare la riduzione dei legami pendenti sulla superficie del silicio.

L'utilità ultima del forno di ossidazione termica a ossigeno secco è la sua capacità di trasformare una superficie di silicio incline ai difetti in un'interfaccia elettrica ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Passivazione PERC | Impatto sulla Cella Solare |

|---|---|---|

| Mezzo di Ossidazione | Atmosfera di ossigeno secco ad alta purezza | Garantisce la crescita di uno strato di SiO2 ultrasottile e ad alta densità |

| Energia Termica | Catalizzatore del trattamento ad alta temperatura | Avvia la reazione chimica tra Si e O2 |

| Neutralizzazione dei Legami | Riduzione della densità dei legami pendenti | Minimizza i difetti superficiali e i siti di ricombinazione |

| Dinamica dei Portatori | Prolungamento della vita dei portatori minoritari | Aumenta direttamente l'efficienza di conversione della cella |

Massimizza le Tue Prestazioni Fotovoltaiche con KINTEK

Pronto a elevare l'efficienza delle tue celle solari PERC? KINTEK fornisce soluzioni di elaborazione termica ad alta temperatura leader del settore, su misura per l'ossidazione di precisione. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo una gamma completa di sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti personalizzabili per soddisfare le tue specifiche esigenze di laboratorio o di produzione.

I nostri forni di ossidazione termica garantiscono il perfetto equilibrio tra densità e spessore dell'ossido per minimizzare la ricombinazione superficiale e massimizzare la vita dei portatori. Contatta oggi stesso gli esperti KINTEK per discutere le tue esigenze uniche e scoprire come la nostra tecnologia avanzata di forni può perfezionare il tuo processo di passivazione delle celle solari.

Guida Visiva

Riferimenti

- Hakim Korichi, Ahmed Baha-Eddine Bensdira. Investigating the influence of boron diffusion temperature on the performance of n-type PERT monofacial solar cells with reduced thermal steps. DOI: 10.35784/iapgos.6599

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Quale ruolo gioca un forno ad alta temperatura nella sintesi di CsPbCl3-MSN? Padronanza dell'incapsulamento termico

- Perché è necessario un forno sottovuoto per la micro-impronta ad alta temperatura? Garantire microstrutture polimeriche prive di difetti

- Quali problemi tecnici vengono affrontati utilizzando un forno di rinvenimento per l'acciaio per cuscinetti? Raggiungere la massima stabilità.

- Come aumenta la sinterizzazione sottovuoto la resistenza delle parti sinterizzate? Aumenta la densità e la purezza per prestazioni superiori

- Quale livello di vuoto è richiesto per la ricottura del CP-Ti? Raggiungere 2,8 x 10^-6 Torr per la massima purezza

- Quali vantaggi offre la carburazione sotto vuoto in termini di qualità e consistenza del pezzo? Ottenere un Trattamento Termico Superiore con Distorsioni Minime

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Come aiuta un modello numerico tridimensionale nella progettazione di forni sottovuoto? Ottenere risultati ad alta fedeltà