In breve, la sinterizzazione sottovuoto aumenta la resistenza di un pezzo creando un ambiente ultrapuro. Questo ambiente raggiunge due obiettivi critici: previene la formazione di ossidi fragili sulle particelle di polvere e rimuove i gas intrappolati all'interno del pezzo, consentendo al materiale di raggiungere una densità finale significativamente più elevata.

Il valore fondamentale della sinterizzazione sottovuoto non è solo il calore, ma il controllo meticoloso dell'atmosfera. Rimuovendo gas reattivi come l'ossigeno, si consente alle particelle metalliche di formare i legami metallici più forti possibili, creando un pezzo finale che è più denso, più puro e fondamentalmente più resistente di uno sinterizzato in un'atmosfera convenzionale.

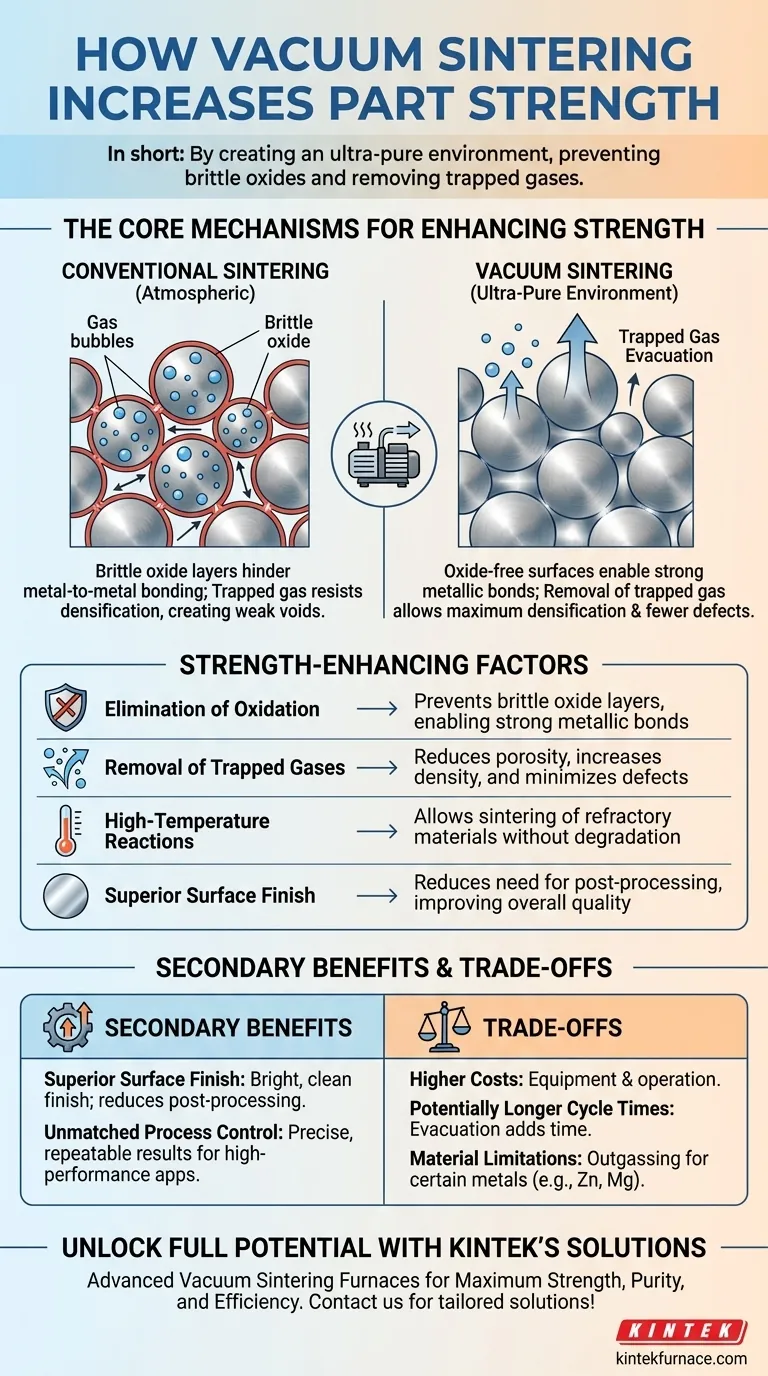

I meccanismi principali per aumentare la resistenza

Per capire perché un ambiente sottovuoto è così efficace, dobbiamo esaminare cosa accade a livello microscopico tra le singole particelle di polvere durante il processo di sinterizzazione.

Eliminazione dell'ossidazione

Ogni particella di polvere metallica, a meno che non venga manipolata in un ambiente perfettamente inerte, presenta uno strato microscopico di ossido sulla sua superficie. Durante la sinterizzazione convenzionale, questi strati di ossido agiscono come una barriera.

Questi fragili film di ossido impediscono agli atomi di metallo puro di diffondersi tra le particelle e di formare legami metallici forti e duttili. Le connessioni risultanti sono punti deboli all'interno del materiale.

La sinterizzazione sottovuoto rimuove attivamente l'ossigeno e altri gas reattivi dal forno. Ciò consente al calore di abbattere eventuali ossidi superficiali preesistenti e assicura che non se ne possano formare di nuovi, consentendo un legame metallo-metallo pulito e diretto e massimizzando la resistenza del pezzo finale.

Migliorare la densificazione rimuovendo i gas intrappolati

Gli spazi tra le particelle di polvere, noti come pori, sono inizialmente riempiti d'aria. Man mano che il pezzo si riscalda e inizia a restringersi, questo gas intrappolato viene compresso.

Questo gas compresso crea una pressione interna all'interno dei pori, resistendo attivamente al consolidamento del pezzo. Questa resistenza impedisce ai pori di chiudersi completamente, lasciando dietro di sé vuoti (porosità) che agiscono come concentratori di stress e riducono la resistenza e la densità complessive del materiale.

Un forno a vuoto rimuove l'aria da questi pori prima che inizi la fase di densificazione. Senza gas intrappolati con cui combattere, i pori possono collassare molto più completamente, risultando in un pezzo con maggiore densità e significativamente meno difetti interni.

Promozione delle reazioni ad alta temperatura

Certi materiali avanzati, come i metalli refrattari (tungsteno, molibdeno) o ceramiche specifiche, richiedono temperature di sinterizzazione estremamente elevate.

La lavorazione di questi materiali in un'atmosfera convenzionale porterebbe a un'ossidazione rapida e catastrofica. Un vuoto o un'atmosfera inerte controllata è l'unico modo per raggiungere le temperature richieste senza degradare o distruggere il materiale, sbloccandone le prestazioni superiori.

Oltre la forza: benefici secondari del vuoto

Mentre la maggiore resistenza è un fattore primario, l'ambiente controllato di un forno a vuoto offre molti altri vantaggi critici che contribuiscono a un prodotto finale di qualità superiore.

Finitura superficiale superiore

Poiché la sinterizzazione sottovuoto previene l'ossidazione superficiale, le parti escono dal forno con una finitura brillante, pulita e liscia. Questo spesso riduce o elimina completamente la necessità di operazioni di finitura secondaria come sabbiatura, pulizia chimica o lucidatura, risparmiando tempo e costi.

Controllo del processo e ripetibilità senza pari

I moderni forni a vuoto offrono un controllo preciso e programmabile sull'intero ciclo. Ciò include la velocità di riscaldamento, la temperatura di mantenimento, il livello di vuoto e la velocità di raffreddamento (spesso tramite tempra rapida a gas).

Questo alto grado di controllo garantisce un'eccezionale coerenza da lotto a lotto, un requisito fondamentale per applicazioni ad alte prestazioni in settori come l'aerospaziale, il medico e l'automotive.

Comprendere i compromessi

Nessun processo è perfetto per ogni situazione. In qualità di consulente obiettivo, è fondamentale riconoscere i limiti della sinterizzazione sottovuoto.

Costi di attrezzatura e operativi più elevati

I forni a vuoto sono un investimento di capitale significativamente maggiore rispetto ai forni atmosferici convenzionali. Hanno anche costi operativi più elevati a causa dell'energia richiesta per le pompe a vuoto e della complessità della loro manutenzione.

Tempi di ciclo potenzialmente più lunghi

Il processo di evacuazione della camera del forno al livello di vuoto richiesto aggiunge tempo al ciclo di produzione complessivo. Per le parti ad alto volume e a basso costo, ciò può influire sulla produttività rispetto alla sinterizzazione atmosferica continua.

Limitazioni del materiale (degassamento)

Alcuni metalli con un'elevata tensione di vapore, come zinco, magnesio, piombo o cadmio, non sono adatti per la sinterizzazione sottovuoto. La combinazione di calore elevato e bassa pressione può causare la vaporizzazione di questi elementi dalla lega, alterando la composizione e le proprietà del materiale.

Fare la scelta giusta per la tua applicazione

La scelta tra sinterizzazione sottovuoto e convenzionale dipende interamente dal materiale, dai requisiti di prestazione e dagli obiettivi economici.

- Se il tuo obiettivo principale è massime prestazioni e purezza: Utilizza la sinterizzazione sottovuoto per materiali reattivi (come il titanio), metalli refrattari o qualsiasi applicazione in cui raggiungere la massima resistenza e densità possibili sia non negoziabile.

- Se il tuo obiettivo principale sono geometrie complesse e parti di forma finita: Utilizza la sinterizzazione sottovuoto quando hai bisogno di una finitura superficiale superiore direttamente dal forno per ridurre al minimo costosi post-lavorazioni.

- Se il tuo obiettivo principale è la produzione ad alto volume e sensibile ai costi: La sinterizzazione atmosferica convenzionale è spesso più economica per materiali non reattivi come le comuni leghe di ferro e acciaio, dove sono sufficienti proprietà buone, ma non estreme.

Comprendendo questi principi fondamentali, puoi selezionare con sicurezza il processo di sinterizzazione che meglio si allinea con i tuoi specifici obiettivi ingegneristici e commerciali.

Tabella riassuntiva:

| Fattore | Impatto sulla resistenza |

|---|---|

| Eliminazione dell'ossidazione | Previene gli strati di ossido fragili, consentendo forti legami metallici |

| Rimozione dei gas intrappolati | Riduce la porosità, aumenta la densità e minimizza i difetti |

| Reazioni ad alta temperatura | Consente la sinterizzazione di materiali refrattari senza degrado |

| Finitura superficiale superiore | Riduce la necessità di post-lavorazione, migliorando la qualità complessiva |

Sblocca il pieno potenziale dei tuoi materiali con le soluzioni avanzate di sinterizzazione sottovuoto di KINTEK

In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori soluzioni all'avanguardia per forni ad alta temperatura. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Che tu stia lavorando con metalli reattivi, materiali refrattari o abbia bisogno di finiture superficiali superiori, le nostre tecnologie di sinterizzazione sottovuoto possono aiutarti a raggiungere la massima resistenza, purezza ed efficienza.

Pronto a migliorare il tuo processo di sinterizzazione? Contattaci oggi per una soluzione personalizzata che favorisca il tuo successo!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Perché è necessaria una fornace di sinterizzazione a pressatura a caldo sottovuoto per le ceramiche nanocristalline? Preservare la struttura con la pressione

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni