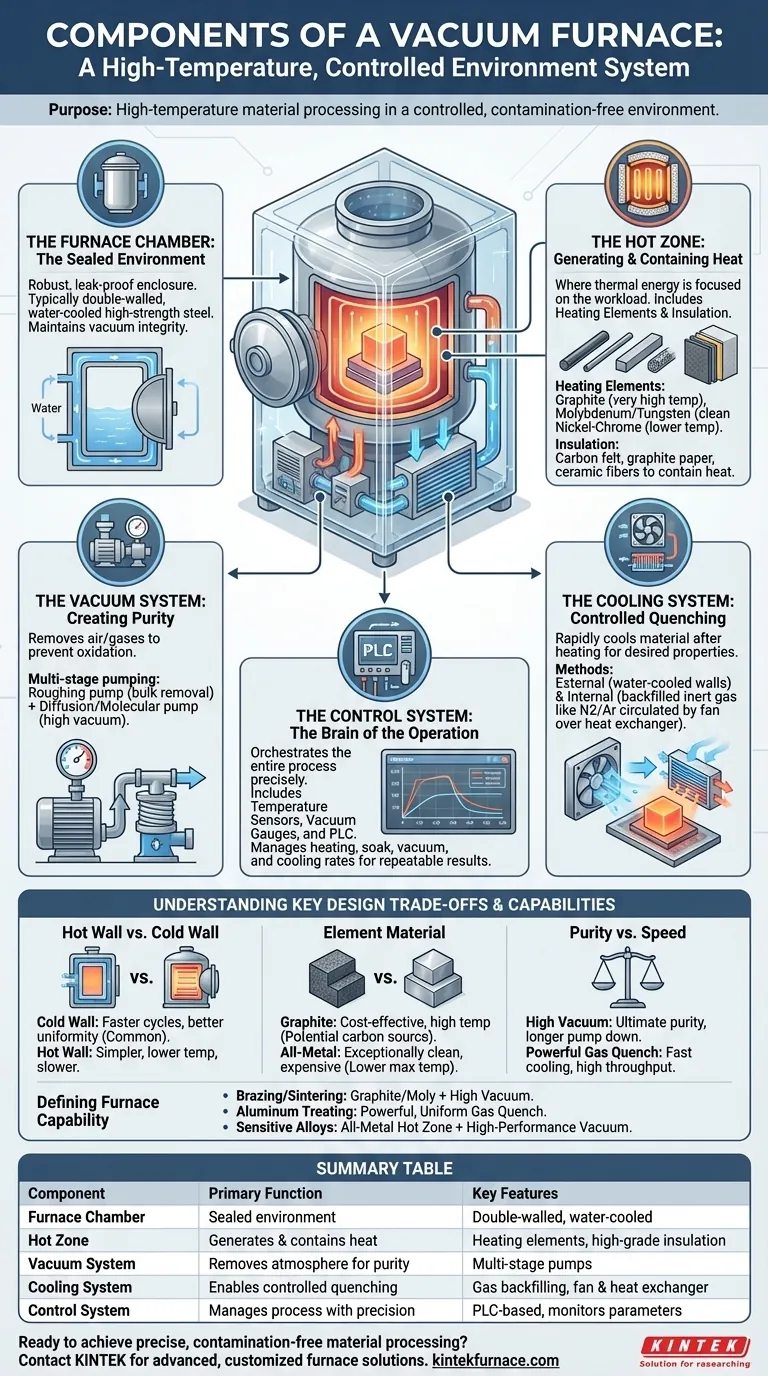

Al suo interno, un forno a vuoto è un sistema di componenti interconnessi progettati per un unico scopo: la lavorazione dei materiali ad alta temperatura in un ambiente controllato e privo di contaminazione. I suoi componenti principali sono la camera a tenuta stagna che contiene il processo, un sistema di riscaldamento per raggiungere le temperature target, un sistema di vuoto per rimuovere l'atmosfera, un sistema di controllo per gestire il processo con precisione e un sistema di raffreddamento per riportare il materiale a una temperatura sicura.

Un forno a vuoto non è semplicemente una scatola calda. È un sistema integrato in cui ogni componente, dalle pompe per il vuoto all'isolamento, svolge un ruolo fondamentale nel creare un ambiente che consente processi metallurgici impossibili da realizzare all'aria aperta.

L'anatomia di un forno a vuoto: sistemi principali

Per capire come funziona un forno a vuoto, è meglio considerarlo come una raccolta di sistemi costruiti appositamente che lavorano in concerto. Ciascun sistema è responsabile di una fase del ciclo di trattamento termico.

La Camera del Forno: L'ambiente sigillato

La base di qualsiasi forno a vuoto è la sua camera, nota anche come recipiente o corpo del forno. L'unica funzione di questo componente è fornire un involucro robusto e a tenuta stagna.

È tipicamente una struttura a doppia parete, raffreddata ad acqua, realizzata in acciaio ad alta resistenza o acciaio inossidabile. L'acqua che circola tra le pareti mantiene l'esterno del forno fresco e sicuro al tatto, anche quando l'interno è a migliaia di gradi.

Una porta grande e sigillata consente l'accesso per il carico e lo scarico dei materiali. L'integrità della camera e delle sue guarnizioni è fondamentale per raggiungere e mantenere il livello di vuoto richiesto.

La Zona Calda: Generazione e Contenimento del Calore

All'interno della camera si trova la "zona calda", che comprende gli elementi riscaldanti e il pacchetto isolante. È qui che l'energia termica viene generata e focalizzata sul carico di lavoro.

Gli elementi riscaldanti sono la fonte del calore. Il loro materiale determina la temperatura massima di esercizio del forno. I materiali comuni includono:

- Grafite: Utilizzata per temperature molto elevate (fino a e oltre i 2200°C) in ambienti a vuoto non ossidanti.

- Molibdeno e Tungsteno: Metalli ad alta temperatura utilizzati per applicazioni di lavorazione pulita in cui il carbonio proveniente dalla grafite sarebbe un contaminante.

- Nichel-Cromo (NiCr): Un filo resistivo utilizzato per applicazioni a temperature più basse come la tempra (sotto i 750°C).

L'isolamento circonda gli elementi riscaldanti per impedire al calore di fuoriuscire verso le pareti della camera raffreddate ad acqua. Ciò migliora l'efficienza termica e l'uniformità della temperatura. Materiali come feltro di carbonio di alta qualità, carta di grafite e fibre ceramiche vengono utilizzati per riflettere e contenere l'immenso calore.

Il Sistema di Vuoto: Creare Purezza

Il sistema di vuoto è ciò che distingue un forno a vuoto da qualsiasi altro tipo di forno. Il suo compito è rimuovere aria e altri gas dalla camera prima e durante il riscaldamento. Ciò previene l'ossidazione e altre reazioni chimiche indesiderate sulla superficie del materiale.

Un sistema tipico utilizza più tipi di pompe che lavorano a stadi. Una pompa meccanica di "pre-vuoto" rimuove la maggior parte dell'aria, dopodiché una pompa a diffusione, molecolare o "booster" subentra per raggiungere le pressioni molto più basse richieste per la lavorazione ad alto vuoto.

Il Sistema di Raffreddamento: Tempra Controllata

Una volta completato il ciclo di riscaldamento, il materiale deve essere raffreddato in modo rapido e controllato. Questo processo, spesso chiamato tempra, è fondamentale per bloccare le proprietà metallurgiche desiderate.

La maggior parte dei forni moderni a "parete fredda" utilizza una combinazione di due metodi di raffreddamento:

- Raffreddamento Esterno: L'acqua che circola nelle doppie pareti della camera rimuove continuamente il calore dal sistema generale.

- Raffreddamento Interno: Il forno viene rapidamente riempito con un gas inerte come azoto o argon. Una potente ventola fa circolare questo gas attraverso la zona calda e su uno scambiatore di calore (tipicamente raffreddato ad acqua) per raffreddare il carico di lavoro in modo rapido e uniforme.

Il Sistema di Controllo: Il Cervello dell'Operazione

L'intero processo è orchestrato da un sofisticato sistema di controllo. Questo sistema comprende sensori di temperatura (termocoppie), manometri per il vuoto e un processore centrale (spesso un PLC, o Controllore Logico Programmabile).

Il sistema di controllo gestisce con precisione la velocità di riscaldamento, il tempo di mantenimento, la temperatura, il livello di vuoto e la velocità di raffreddamento in base a una ricetta pre-programmata. Ciò garantisce che ogni ciclo sia identico, garantendo risultati ripetibili e prevedibili.

Comprendere i compromessi chiave di progettazione

I componenti specifici scelti per un forno a vuoto ne definiscono le capacità e i limiti. Non tutti i forni sono creati uguali e la progettazione comporta compromessi significativi.

Progettazione a Parete Calda vs. Parete Fredda

I forni a parete fredda, in cui gli elementi riscaldanti si trovano all'interno di una camera a vuoto raffreddata ad acqua, sono il tipo più comune per le applicazioni ad alta temperatura. Offrono cicli di riscaldamento e raffreddamento più rapidi e una maggiore uniformità della temperatura.

I forni a parete calda, in cui l'intera camera a vuoto è posizionata all'interno di un forno separato e più grande, sono più semplici ma limitati. Sono generalmente utilizzati per temperature più basse e sono più lenti da riscaldare e raffreddare.

Scelta del Materiale dell'Elemento Riscaldante

La scelta tra grafite e una zona calda interamente metallica (molibdeno/tungsteno) è fondamentale. La grafite è economica ed eccellente per le alte temperature, ma può essere fonte di contaminazione da carbonio, il che è inaccettabile per alcune leghe.

Le zone calde interamente metalliche offrono un ambiente di lavorazione eccezionalmente pulito, ma sono più costose e possono avere limiti di temperatura massima inferiori rispetto alla grafite.

Purezza rispetto alla Velocità di Produzione

La configurazione dei sistemi di vuoto e raffreddamento crea un compromesso tra la purezza del processo e il tempo ciclo. Un forno con un potente sistema di vuoto multistadio può raggiungere un vuoto molto elevato per la massima purezza, ma impiega più tempo per essere evacuato.

Al contrario, un forno con un enorme sistema di tempra a gas può raffreddare i pezzi estremamente velocemente, aumentando la produttività, ma potrebbe essere eccessivo per i processi che non richiedono una tempra rapida.

Come i componenti definiscono la capacità del forno

Quando si valuta un forno a vuoto, la comprensione dei suoi componenti consente di adattare il suo design ai requisiti specifici del processo.

- Se la vostra attenzione principale è la brasatura o la sinterizzazione ad alta temperatura: Avete bisogno di un forno con elementi riscaldanti in grafite o molibdeno in grado di superare la temperatura target e di un sistema di vuoto che prevenga l'ossidazione.

- Se la vostra attenzione principale è il trattamento in soluzione e la tempra per invecchiamento dell'alluminio: Un forno con un potente sistema di tempra a gas uniforme è più critico di uno che può raggiungere un vuoto estremamente elevato.

- Se la vostra attenzione principale è la lavorazione di leghe mediche o aerospaziali altamente sensibili: È necessaria una zona calda interamente metallica e un sistema di vuoto ad alte prestazioni per garantire una pulizia assoluta e prevenire qualsiasi contaminazione.

In definitiva, comprendere la funzione di ciascun componente trasforma un'attrezzatura complessa in uno strumento prevedibile per ottenere risultati specifici sui materiali.

Tabella Riassuntiva:

| Componente | Funzione Principale | Caratteristiche Chiave |

|---|---|---|

| Camera del Forno | Fornisce un ambiente sigillato e a tenuta stagna | Struttura a doppia parete, raffreddata ad acqua; costruzione in acciaio ad alta resistenza |

| Zona Calda | Genera e contiene il calore | Elementi riscaldanti (grafite, molibdeno, NiCr); isolamento di alta qualità |

| Sistema di Vuoto | Rimuove l'atmosfera per la purezza | Pompe multistadio (pre-vuoto, diffusione/molecolare); previene l'ossidazione |

| Sistema di Raffreddamento | Consente una tempra controllata | Riempimento con gas (N2/Ar); ventola e scambiatore di calore per un raffreddamento rapido e uniforme |

| Sistema di Controllo | Gestisce l'intero processo con precisione | Basato su PLC; monitora temperatura, vuoto e parametri del ciclo |

Pronto per ottenere una lavorazione dei materiali precisa e priva di contaminazione?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura personalizzate in base alle vostre esigenze uniche. Sia che abbiate bisogno di un forno a muffola o tubolare standard, o di un forno a vuoto e a atmosfera altamente personalizzato o di un sistema CVD/PECVD per applicazioni aerospaziali o mediche sensibili, la nostra profonda capacità di personalizzazione garantisce che il vostro forno sia perfettamente abbinato ai requisiti del vostro processo.

Contattateci oggi stesso per discutere come la nostra esperienza nei forni a vuoto può migliorare le capacità del vostro laboratorio e fornire risultati ripetibili e di alta qualità. Mettetevi in contatto tramite il nostro modulo di contatto per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore