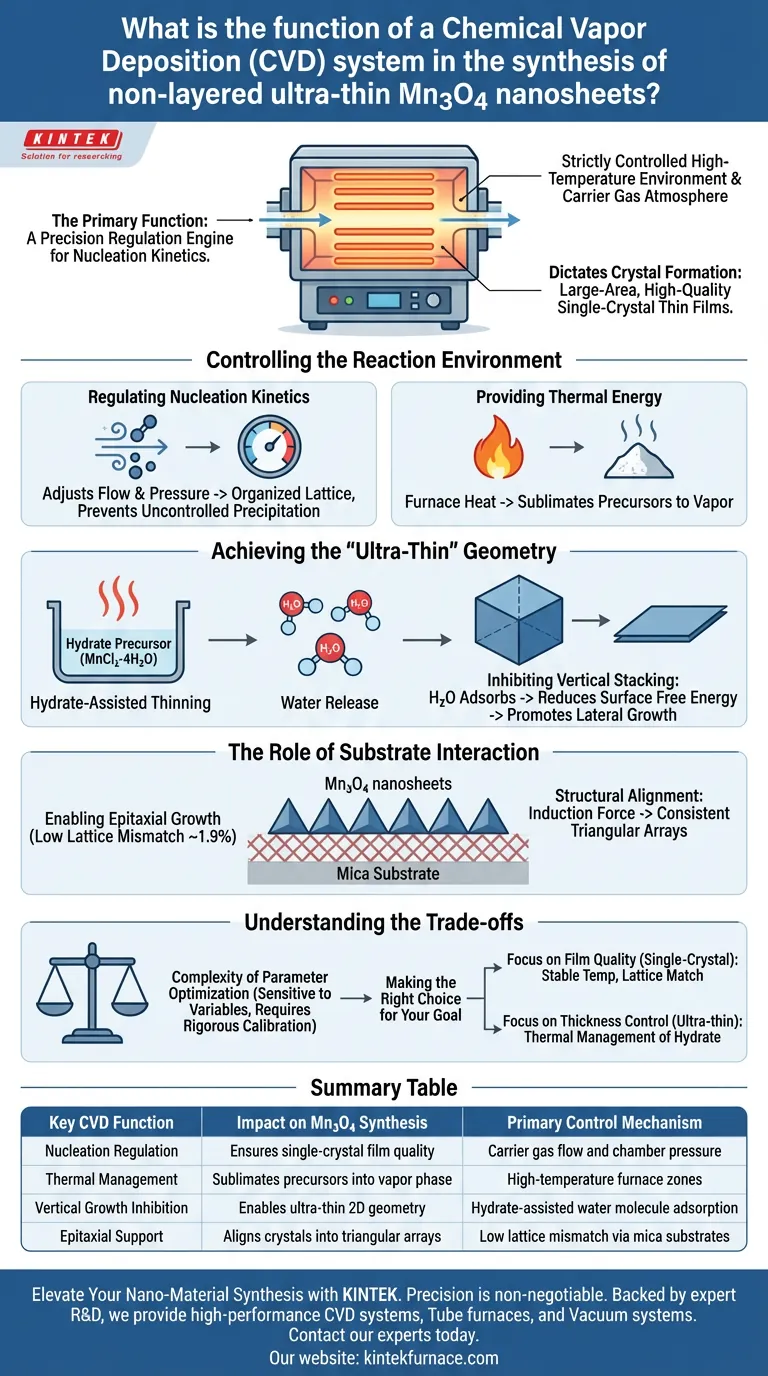

La funzione principale di un sistema di deposizione chimica da vapore (CVD) è quella di agire come un motore di regolazione di precisione per la cinetica di nucleazione. Stabilisce l'ambiente ad alta temperatura e l'atmosfera di gas vettore rigorosamente controllati necessari per la crescita di Mn3O4. Gestendo rigorosamente la temperatura del forno, la pressione interna e il flusso di gas precursori, il sistema detta come si formano i cristalli, consentendo la sintesi di film sottili monocristallini di alta qualità e di ampia area.

Il sistema CVD orchestra efficacemente la competizione tra crescita cristallina verticale e laterale. Mantenendo specifiche condizioni ambientali, costringe i materiali non stratificati come Mn3O4 a formare fogli atomicamente sottili piuttosto che strutture massicce.

Controllo dell'ambiente di reazione

Per ottenere una sintesi di alta qualità, il sistema CVD deve mantenere la stabilità in diverse variabili critiche.

Regolazione della cinetica di nucleazione

La funzione principale del sistema è la gestione della cinetica di nucleazione. Regolando la portata del gas vettore e la pressione all'interno della camera, il sistema controlla la velocità con cui le specie reattive raggiungono il substrato.

Questa precisa regolazione impedisce la precipitazione incontrollata. Al contrario, favorisce un ambiente in cui gli atomi si depositano in una struttura reticolare organizzata, con conseguenti film monocristallini.

Fornitura di energia termica

Il sistema CVD, in particolare il componente forno, fornisce l'elevata energia termica necessaria per sublimare i precursori. Questo trasforma i materiali sorgente solidi in fase vapore, essenziale per il trasporto alla zona di deposizione.

Ottenere la geometria "ultra-sottile"

Sintetizzare materiali non stratificati come nanofogli è intrinsecamente difficile perché tendono naturalmente a crescere in cristalli tridimensionali massicci. Il sistema CVD facilita una specifica strategia chimica per superare questo problema.

Assottigliamento assistito da idratazione

Il sistema viene utilizzato per riscaldare precursori idrati, come MnCl2·4H2O. Sotto riscaldamento controllato, questi precursori rilasciano molecole d'acqua.

Inibizione dell'impilamento verticale

Le molecole d'acqua rilasciate si adsorbono sulla superficie del materiale in crescita. Questo processo riduce significativamente l'energia libera superficiale associata alla crescita verticale.

Di conseguenza, il sistema crea un ambiente in cui la crescita verticale è inibita e viene promossa la crescita laterale (laterale). Questo è il meccanismo chiave che consente a Mn3O4 non stratificato di formare nanofogli con spessore a livello atomico.

Il ruolo dell'interazione con il substrato

Il sistema CVD non opera isolatamente; funziona in tandem con il substrato per guidare l'allineamento dei cristalli.

Abilitazione della crescita epitassiale

Il sistema crea le condizioni necessarie per la crescita epitassiale su substrati come la mica. La mica viene utilizzata perché ha un disadattamento reticolare molto basso (circa 1,9%) con Mn3O4.

Allineamento strutturale

A causa dell'elevata compatibilità strutturale mantenuta nell'ambiente CVD, il substrato fornisce una forte forza di induzione. Ciò garantisce che i nanofogli si allineino in direzioni specifiche, formando coerenti array triangolari.

Comprendere i compromessi

Sebbene il CVD sia potente, è altamente sensibile alle variabili di processo.

Complessità dell'ottimizzazione dei parametri

La sfida principale è l'interdipendenza delle variabili. Una leggera fluttuazione nel flusso del gas vettore o una piccola deviazione nella zona di temperatura possono interrompere la cinetica di nucleazione.

Questa sensibilità significa che, sebbene il sistema offra un controllo preciso, ottenere tale controllo richiede una rigorosa calibrazione. Se le specifiche condizioni "assistite da idratazione" non vengono mantenute perfettamente, il materiale tornerà alla sua tendenza naturale a crescere come un cristallo massiccio 3D piuttosto che come un foglio ultra-sottile.

Fare la scelta giusta per il tuo obiettivo

Il successo nella sintesi di nanofogli di Mn3O4 dipende da come si utilizzano le capacità del sistema CVD.

- Se il tuo obiettivo principale è la qualità del film (monocristallino): Dai priorità alla stabilità della temperatura del forno e alla precisione del disadattamento reticolare con il substrato di mica per garantire un forte allineamento epitassiale.

- Se il tuo obiettivo principale è il controllo dello spessore (ultra-sottile): Concentrati sulla gestione termica del precursore idrato per garantire il rilascio costante di molecole d'acqua, che blocca efficacemente la crescita verticale.

Il sistema CVD non è solo un forno; è uno strumento di controllo cinetico che costringe i materiali non stratificati ad adottare una forma bidimensionale attraverso una precisa regolazione ambientale.

Tabella riassuntiva:

| Funzione CVD chiave | Impatto sulla sintesi di Mn3O4 | Meccanismo di controllo primario |

|---|---|---|

| Regolazione della nucleazione | Garantisce la qualità del film monocristallino | Flusso del gas vettore e pressione della camera |

| Gestione termica | Sublima i precursori in fase vapore | Zone del forno ad alta temperatura |

| Inibizione della crescita verticale | Abilita la geometria 2D ultra-sottile | Adsorbimento di molecole d'acqua assistito da idratazione |

| Supporto epitassiale | Allinea i cristalli in array triangolari | Basso disadattamento reticolare tramite substrati di mica |

Eleva la tua sintesi di nanomateriali con KINTEK

La precisione è non negoziabile quando si sintetizzano materiali non stratificati come Mn3O4. In KINTEK, comprendiamo che un sistema CVD è più di un semplice forno: è un motore cinetico ad alto rischio. Supportati da R&S esperta e produzione di livello mondiale, forniamo sistemi CVD, forni a tubo e sistemi a vuoto ad alte prestazioni specificamente progettati per le rigorose esigenze della scienza dei materiali.

Sia che tu abbia bisogno di padroneggiare l'assottigliamento assistito da idratazione o di ottenere una crescita epitassiale perfetta, le nostre soluzioni personalizzabili per alte temperature di laboratorio forniscono la stabilità e il controllo che la tua ricerca merita.

Pronto a raggiungere una precisione a livello atomico? Contatta oggi i nostri esperti tecnici per discutere i requisiti del tuo progetto unico e scoprire come KINTEK può potenziare la tua prossima scoperta.

Guida Visiva

Riferimenti

- Jiashuai Yuan, Wei Liu. Controllable synthesis of nonlayered high-κ Mn3O4 single-crystal thin films for 2D electronics. DOI: 10.1038/s41467-025-56386-9

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un sistema CVD a forno tubolare per Cu(111)/grafene? Scalabilità e qualità superiori

- Perché è necessaria una pompa per vuoto per la crescita del grafene CVD? Garantire la sintesi di materiali di elevata purezza

- Qual è l'intervallo di spessore tipico per i rivestimenti CVD? Ottimizza le prestazioni per la tua applicazione

- Quali sono le caratteristiche principali dei sistemi a forno tubolare CVD? Sblocca la deposizione di film sottili di precisione

- Quali sono i diversi tipi di sistemi CVD e le loro applicazioni? Scegli la CVD giusta per le esigenze del tuo laboratorio

- Quando scegliere la PVD rispetto alla CVD per la deposizione di film sottili? Ottimizza il tuo processo di rivestimento con precisione

- Qual è la funzione di un sistema CVD a tubo di quarzo orizzontale a parete calda? Approfondimenti degli esperti sulla fabbricazione di superreticoli

- Quali sono i vantaggi tecnici dell'utilizzo di un sistema CVD? Ottimizzare la crescita dei nanotubi di carbonio per la conducibilità termica