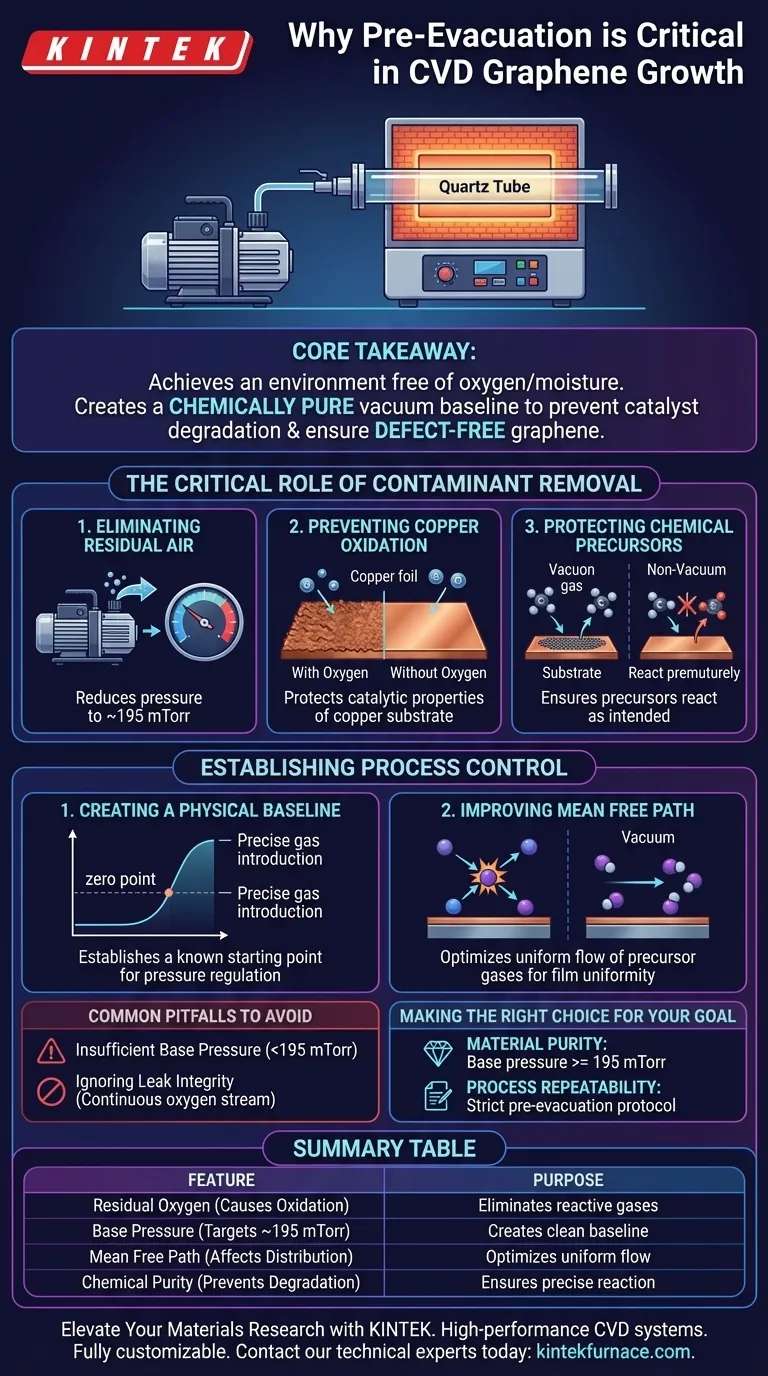

Il motivo principale per cui è necessaria una pompa per vuoto nella deposizione chimica da vapore (CVD) è evacuare l'aria residua e le impurità dal tubo di quarzo prima che inizi il riscaldamento. Riducendo la pressione di base del sistema a circa 195 mTorr, la pompa elimina i contaminanti che altrimenti ossiderebbero il substrato di rame e comprometterebbero l'integrità strutturale del grafene.

Concetto chiave Ottenere grafene di alta qualità richiede un ambiente privo di ossigeno atmosferico e umidità. La pre-evacuazione funge da critico pulsante di "reset", creando una linea di base di vuoto chimicamente puro che previene il degrado del catalizzatore e garantisce la crescita di materiale privo di difetti.

Il ruolo critico della rimozione dei contaminanti

Eliminazione dell'aria residua

L'atmosfera contiene gas, principalmente ossigeno e azoto, che interferiscono con le delicate reazioni chimiche della CVD.

Prima che il sistema venga riscaldato, una pompa per vuoto di grado industriale deve espellere questi gas dalla camera del forno. Ciò riduce significativamente la pressione, spesso mirando a una pressione di base di circa 195 mTorr per garantire che l'ambiente sia incontaminato.

Prevenzione dell'ossidazione del rame

La crescita del grafene si basa tipicamente su un substrato di foglio di rame che funge da catalizzatore.

Se l'aria residua rimane nel tubo durante la fase di riscaldamento, l'ossigeno reagirà con il foglio di rame. Ciò provoca l'ossidazione del rame, che ne degrada le proprietà catalitiche e rovina la base superficiale necessaria per una corretta formazione del reticolo di grafene.

Protezione dei precursori chimici

Oltre al substrato, i precursori di carbonio (i gas utilizzati per costruire il grafene) sono molto sensibili.

In un ambiente non evacuato, questi precursori possono subire un'ossidazione prematura prima ancora di raggiungere il substrato. Un ambiente ad alto vuoto garantisce che i precursori reagiscano solo come previsto, anziché bruciarsi o formare sottoprodotti indesiderati a causa delle impurità di fondo.

Stabilire il controllo del processo

Creazione di una linea di base fisica

La pre-evacuazione non riguarda solo la pulizia; riguarda la definizione di un punto di partenza noto per la regolazione della pressione.

Non è possibile controllare accuratamente la pressione di deposizione se la camera è riempita di variabili atmosferiche casuali. Evacuare il sistema fornisce un "punto zero" (o quasi zero), consentendo agli operatori di introdurre con precisione i gas per raggiungere la specifica pressione di deposizione controllata (come 3 Torr) richiesta per la crescita.

Miglioramento del cammino libero medio

La riduzione della pressione rimuove gli ostacoli fisici per le molecole di gas.

Espellendo l'aria, il "cammino libero medio" - la distanza percorsa da una molecola prima di colpirne un'altra - viene ottimizzato. Ciò consente un flusso più uniforme dei gas precursori attraverso il substrato, portando a una maggiore uniformità nel film di grafene risultante.

Errori comuni da evitare

Pressione di base insufficiente

Se la pompa per vuoto non riesce a raggiungere la pressione di base target (ad esempio, 195 mTorr o inferiore), l'ossigeno residuo rimane una minaccia.

Il mancato raggiungimento di questa soglia porta quasi invariabilmente a difetti nella struttura del grafene o a una crescita disomogenea causata da punti ossidati sul foglio di rame.

Ignorare l'integrità delle guarnizioni

Una pompa per vuoto è efficace solo quanto la tenuta del sistema.

Anche con una pompa potente, piccole perdite nel tubo di quarzo o nelle flange introdurranno un flusso continuo di ossigeno. Questo equilibrio dinamico - in cui l'aria entra velocemente quanto viene pompata fuori - vanificherà lo scopo della pre-evacuazione e degraderà la qualità del materiale.

Fare la scelta giusta per il tuo obiettivo

Per garantire che il tuo processo CVD produca i migliori risultati possibili, considera le tue priorità specifiche:

- Se la tua priorità principale è la purezza del materiale: Assicurati che la tua pompa per vuoto sia classificata per raggiungere e mantenere una pressione di base di almeno 195 mTorr (o inferiore) per eliminare completamente i rischi di ossidazione.

- Se la tua priorità principale è la ripetibilità del processo: Implementa un rigoroso protocollo di pre-evacuazione che richieda il raggiungimento della specifica linea di base di pressione prima che vengano attivati gli elementi riscaldanti.

In definitiva, la pompa per vuoto è il custode della qualità, trasformando una caotica camera atmosferica nel reattore controllato necessario per la precisione a livello atomico.

Tabella riassuntiva:

| Caratteristica | Impatto sulla crescita del grafene | Scopo della pre-evacuazione |

|---|---|---|

| Ossigeno residuo | Causa l'ossidazione del catalizzatore di rame | Elimina i gas reattivi prima del riscaldamento |

| Pressione di base | Mira a circa 195 mTorr per la purezza | Crea una linea di base chimica pulita e ripetibile |

| Cammino libero medio | Influenza la distribuzione delle molecole di gas | Ottimizza il flusso uniforme dei gas precursori |

| Purezza chimica | Previene il degrado dei precursori | Garantisce che gli atomi di carbonio reagiscano solo sul substrato |

Eleva la tua ricerca sui materiali con KINTEK

La precisione nella crescita del grafene inizia con un ambiente di vuoto incontaminato. KINTEK fornisce sistemi CVD ad alte prestazioni progettati per soddisfare le rigorose esigenze dei laboratori moderni. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per le tue esigenze di ricerca uniche.

Non lasciare che le impurità atmosferiche compromettano i tuoi risultati. Collabora con KINTEK per ottenere precisione a livello atomico e una ripetibilità del processo superiore.

Contatta oggi i nostri esperti tecnici per trovare la tua soluzione personalizzata

Guida Visiva

Riferimenti

- Jia Tu, Mingdi Yan. Chemical Vapor Deposition of Monolayer Graphene on Centimeter-Sized Cu(111) for Nanoelectronics Applications. DOI: 10.1021/acsanm.5c00588

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

Domande frequenti

- Quale ruolo svolgono i sistemi di deposizione chimica da vapore (CVD) nella sintesi del MoSe2? Raggiungere un controllo di precisione a livello atomico

- Perché si utilizza un tubo di quarzo per la grafene CVD su foglio d'argento? Garantire la purezza con stabilità termica ad alta temperatura

- Quando scegliere la CVD rispetto alla PVD per la deposizione di film sottili? Sblocca una conformità superiore per forme complesse

- Qual è la funzione del gas Argon (Ar) di elevata purezza durante la CVD? Ottimizza l'uniformità e la purezza dei tuoi film sottili

- Quali sono i precursori comuni utilizzati nel CVD? Scopri i tipi chiave per pellicole sottili superiori

- Come viene gestita l'erogazione dei gas nei forni CVD? Padroneggiare il controllo preciso per film sottili superiori

- Qual è la funzione del metano come fonte di gas di reazione nella CVD per aerogel BN@PyC? Padronanza della rigidità del materiale

- In che modo PVD e CVD differiscono per quanto riguarda la conformità del rivestimento? Scopri il metodo migliore per le parti complesse