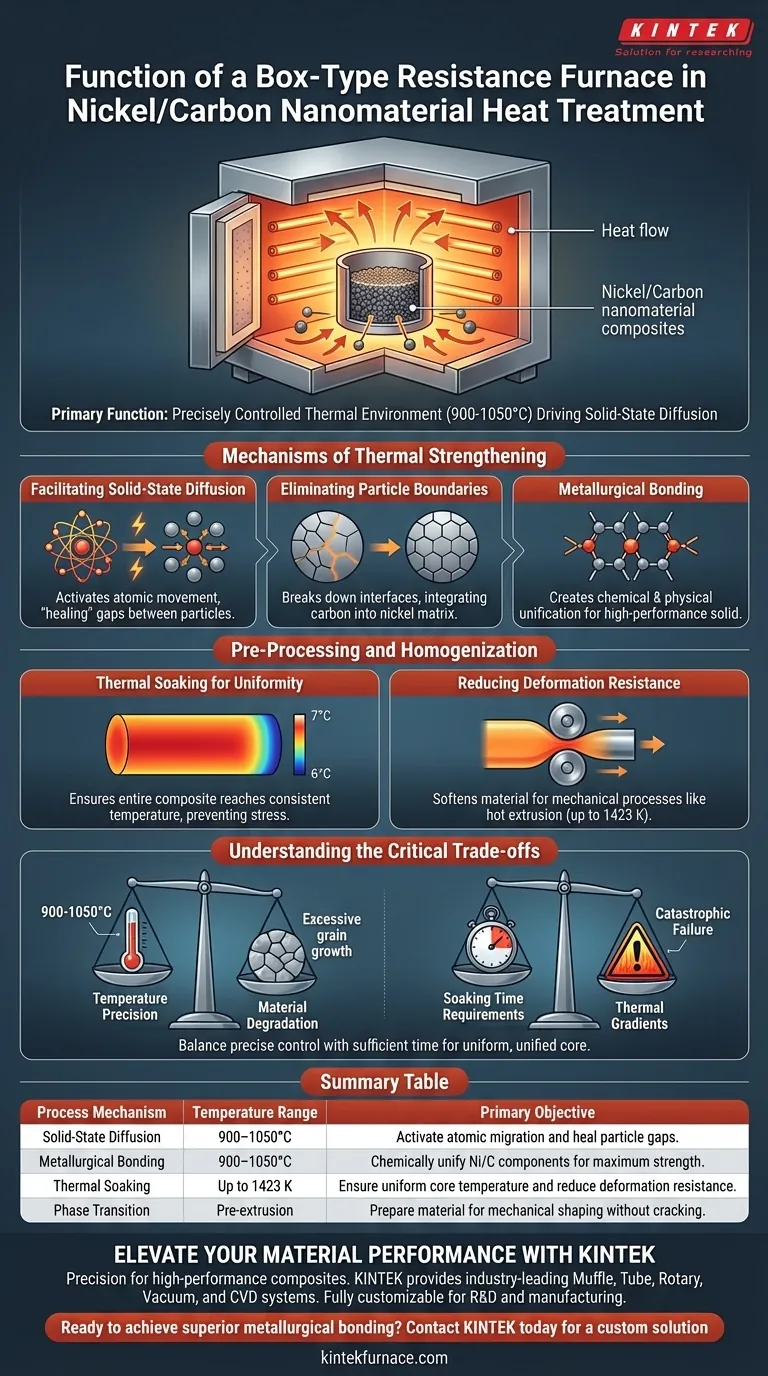

La funzione principale di un forno a resistenza di tipo a scatola in questo contesto è creare un ambiente termico a controllo preciso che guidi la diffusione allo stato solido all'interno dei compositi di nanomateriali nichel/carbonio. Mantenendo temperature tipicamente comprese tra 900 e 1050 gradi Celsius, il forno fornisce l'energia termica necessaria per eliminare i confini delle particelle, con conseguente legame metallurgico e irrobustimento finale del materiale.

Fornendo un ammollo termico costante, il forno promuove la migrazione atomica attraverso le interfacce dei materiali. Questo processo trasforma le particelle discrete in un composito unificato e irrobustito riducendo la resistenza alla deformazione e consentendo la diffusione allo stato solido.

I Meccanismi di Irrobustimento Termico

Facilitare la Diffusione allo Stato Solido

L'obiettivo principale del processo di riscaldamento è attivare il movimento atomico senza fondere il materiale.

Il forno mantiene un intervallo di alta temperatura specifico (900–1050°C) che energizza gli atomi all'interno della matrice di nichel.

Questa energia consente agli atomi di migrare attraverso le interfacce dei nanomateriali, "riparando" efficacemente le lacune tra le particelle attraverso la diffusione.

Eliminare i Confini delle Particelle

Prima del trattamento termico, il composito è costituito da confini distinti e separati tra i componenti di nichel e carbonio.

L'ambiente termico costante fornito dal forno a scatola scompone questi confini.

Man mano che avviene la migrazione atomica, le interfacce distinte svaniscono, integrando saldamente i nanomateriali di carbonio nella matrice di nichel.

Legame Metallurgico

Il risultato finale di questo processo termico è il legame metallurgico.

Questo non è semplicemente incollare i materiali; è un'unificazione chimica e fisica che aumenta significativamente la resistenza del materiale.

Questo legame è essenziale per garantire che il composito si comporti come un solido singolo e ad alte prestazioni piuttosto che come un aggregato sciolto di parti.

Pre-elaborazione e Omogeneizzazione

Ammollo Termico per l'Uniformità

Oltre all'irrobustimento, il forno viene utilizzato per trattamenti di pre-sinterizzazione e "ammollo", in particolare prima di processi meccanici come l'estrusione a caldo.

Ciò garantisce che l'intero billetta composita incapsulata raggiunga una temperatura uniforme in tutto il suo volume.

Il riscaldamento uniforme previene stress interni e garantisce proprietà del materiale costanti su tutta la sezione trasversale.

Ridurre la Resistenza alla Deformazione

Il riscaldamento del composito ne altera significativamente lo stato meccanico per prepararlo a ulteriori sagomature.

Raggiungendo temperature superiori al punto di transizione della fase beta (fino a 1423 K in alcuni contesti di pre-estrusione), la resistenza del materiale alla deformazione viene ridotta.

Questo ammorbidimento termico è fondamentale per consentire al materiale di essere estruso o sagomato senza crepe o richiedere una forza eccessiva.

Comprendere i Compromessi Critici

Precisione della Temperatura vs. Degradazione del Materiale

Mentre il calore elevato è necessario per la diffusione, esiste un limite superiore rigoroso all'efficacia del processo.

Superare l'intervallo di temperatura ottimale (ad esempio, superare significativamente i 1050°C senza motivo) può portare a una crescita eccessiva dei grani, che paradossalmente indebolisce il materiale.

Al contrario, non raggiungere la soglia comporta una diffusione incompleta e legami interfaciali deboli.

Requisiti di Tempo di Ammollo

Raggiungere una temperatura interna uniforme ("ammollo") è un processo che richiede tempo, specialmente per billette più grandi.

Affrettare questo processo porta a gradienti termici in cui l'esterno è morbido ma il centro rimane duro.

Questa mancanza di uniformità può causare guasti catastrofici durante le successive fasi di lavorazione come l'estrusione a caldo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia di un forno a resistenza di tipo a scatola nel tuo processo di trattamento termico, allinea i tuoi parametri con i tuoi specifici obiettivi metallurgici.

- Se il tuo obiettivo principale è la Massima Resistenza: Dai priorità all'intervallo 900–1050°C per massimizzare la diffusione allo stato solido e il legame metallurgico senza indurre crescita dei grani.

- Se il tuo obiettivo principale è la Lavorabilità (ad es. Estrusione): Assicurati un periodo di "ammollo" approfondito per ottenere una distribuzione uniforme del calore e ridurre la resistenza alla deformazione prima della formatura meccanica.

Il successo si basa sul bilanciamento di un controllo preciso della temperatura con un tempo di ammollo sufficiente per garantire che il composito sia unificato a livello atomico.

Tabella Riassuntiva:

| Meccanismo di Processo | Intervallo di Temperatura | Obiettivo Primario |

|---|---|---|

| Diffusione allo Stato Solido | 900–1050°C | Attivare la migrazione atomica e riparare le lacune tra le particelle. |

| Legame Metallurgico | 900–1050°C | Unificare chimicamente i componenti Ni/C per la massima resistenza. |

| Ammollo Termico | Fino a 1423 K | Garantire la temperatura interna uniforme e ridurre la resistenza alla deformazione. |

| Transizione di Fase | Pre-estrusione | Preparare il materiale per la sagomatura meccanica senza crepe. |

Migliora le Prestazioni del Tuo Materiale con KINTEK

La precisione è la differenza tra un composito ad alte prestazioni e il cedimento del materiale. KINTEK fornisce sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD leader del settore, progettati per darti il controllo assoluto sulla diffusione allo stato solido e sull'ammollo termico.

Sia che tu stia lavorando nanomateriali nichel/carbonio o leghe specializzate, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca e sviluppo e di produzione.

Pronto a ottenere un legame metallurgico superiore?

Contatta KINTEK oggi stesso per una soluzione personalizzata

Guida Visiva

Riferimenti

- Hermansyah Aziz, Ibrahim k. salman. Effect of Adding Nano Carbon on Density, Porosity, and Water Absorption of Nickel by Powder Metallurgy. DOI: 10.55810/2313-0083.1102

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come contribuisce una muffola da laboratorio alla trasformazione della biomassa in precursori di carbonio? Guida esperta

- Quali condizioni di processo deve soddisfare una fornace a muffola per l'ossidazione di CoNiCrAlY? Garantire una stabilità precisa ad alta temperatura

- In che modo una muffola ad alta temperatura contribuisce alla formazione dell'eterogiunzione ZrO2-ZnO?

- Qual è l'intervallo di temperatura dei forni a resistenza ad alta temperatura a scatola? Ottimizza i tuoi processi di trattamento termico

- Perché un dispositivo a doppia camera è preferito rispetto a un forno elettrico standard per la sinterizzazione? Ottenere risultati senza ossidazione

- Qual è la temperatura di un forno a muffola? Una guida alla scelta dell'intervallo giusto per il tuo laboratorio

- Come trasferiscono il calore al metallo la parete e il tetto del forno a resistenza a scatola? Scopri il meccanismo chiave per un riscaldamento uniforme

- Quali applicazioni industriali utilizzano i forni a muffola? Essenziali per processi puliti ad alta temperatura