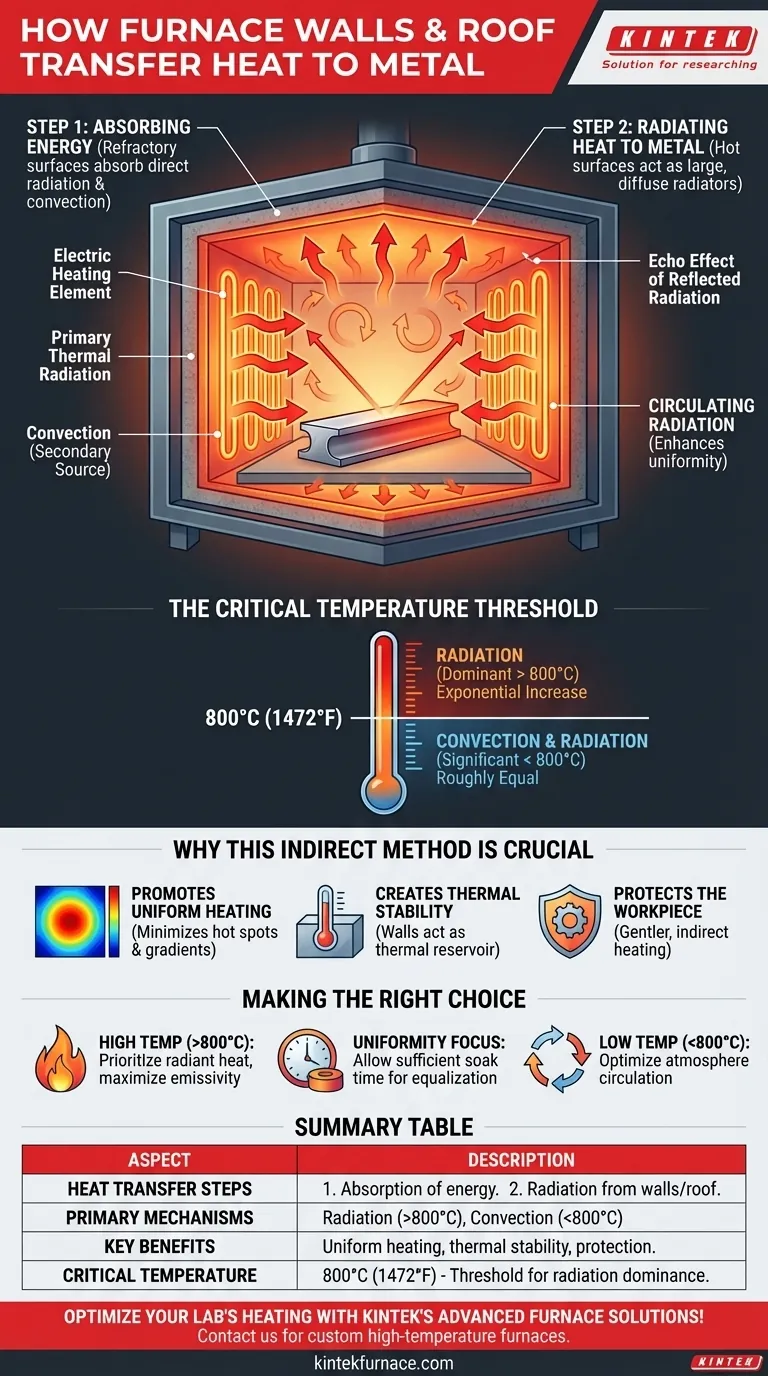

In un forno a resistenza a scatola, le pareti e il tetto trasferiscono il calore al pezzo metallico attraverso un processo in due fasi. In primo luogo, le superfici refrattarie interne assorbono un'enorme quantità di energia dagli elementi riscaldanti elettrici e dall'atmosfera calda del forno. Quindi, queste superfici calde diventano esse stesse potenti radiatori, avvolgendo il metallo con radiazione termica.

Le pareti e il tetto del forno non sono isolanti passivi; sono componenti attivi nel sistema di trasferimento del calore. Agiscono come grandi superfici di riscaldamento secondarie che convertono l'energia concentrata dagli elementi in radiazione diffusa e uniforme, che è il metodo principale per riscaldare il metallo ad alte temperature.

Il Meccanismo di Trasferimento del Calore in Due Fasi

Per comprendere come funziona un forno, dobbiamo considerare le pareti e il tetto come parte di un sistema dinamico. Non si limitano a contenere il calore; lo reindirizzano e lo trasformano attivamente per riscaldare efficacemente il pezzo.

Fase 1: Assorbimento dell'Energia

Il rivestimento refrattario delle pareti e del tetto del forno è progettato per resistere a temperature estreme. Assorbe energia da due fonti principali.

La fonte principale è la radiazione diretta dagli elementi riscaldanti a resistenza elettrica. Questi elementi, incandescenti ad altissime temperature, emettono un'intensa radiazione termica che viene assorbita dalle superfici delle pareti.

Una fonte secondaria è la convezione dal gas caldo o dall'atmosfera all'interno del forno. Man mano che l'aria si riscalda, circola e trasferisce energia termica alle superfici più fredde delle pareti.

Fase 2: Irraggiamento del Calore al Metallo

Una volta che le superfici interne delle pareti e del tetto raggiungono un'alta temperatura, iniziano a irradiare tale energia nuovamente nella cavità del forno. Questo è governato dai principi della radiazione del corpo nero.

Questa radiazione secondaria viaggia in tutte le direzioni, inclusa direttamente sulla superficie del pezzo metallico. Poiché le pareti e il tetto hanno un'area superficiale molto più ampia rispetto agli elementi riscaldanti, forniscono una fonte di calore più uniforme e avvolgente.

L'Interazione tra Irraggiamento e Convezione

Sebbene la radiazione dalla struttura del forno sia un fattore dominante, non opera isolatamente. Opera in concerto con la convezione, con la loro importanza relativa che cambia drasticamente con la temperatura.

La Soglia Critica di Temperatura

La relazione tra convezione e radiazione dipende fortemente dalla temperatura. Questo è un principio fondamentale del funzionamento dei forni ad alta temperatura.

A temperature intorno agli 800°C (1472°F), gli effetti di riscaldamento della convezione del gas e della radiazione termica sono approssimativamente uguali.

Al di sopra degli 800°C, la fisica del trasferimento del calore cambia drasticamente. Il trasferimento di calore radiante aumenta esponenzialmente con la temperatura, diventando rapidamente il meccanismo dominante in assoluto. Il trasferimento di calore per convezione, nel frattempo, diventa molto meno significativo.

L'Effetto "Eco" della Radiazione Riflessa

Le superfici all'interno del forno – le pareti, il tetto e il pezzo metallico stesso – non assorbono il 100% della radiazione che le colpisce. Una parte di questa energia viene riflessa.

Questa radiazione riflessa viaggia quindi verso un'altra superficie, dove può essere assorbita o riflessa di nuovo. Questo processo, talvolta chiamato radiazione circolante, crea un complesso scambio di energia che aiuta a garantire che il calore sia distribuito in ogni angolo e fessura del forno, migliorando ulteriormente l'uniformità della temperatura.

Perché Questo Metodo Indiretto È Cruciale

Affidarsi alle pareti e al tetto del forno come radiatore secondario non è solo un incidente di progettazione; è una caratteristica critica che offre significativi vantaggi di processo.

Promuove un Riscaldamento Uniforme

La radiazione diretta da elementi riscaldanti discreti può creare "punti caldi" sul pezzo, portando a un riscaldamento non uniforme e a stress termici. La grande superficie radiante diffusa delle pareti del forno fornisce un calore molto più morbido e uniforme che minimizza i gradienti di temperatura attraverso il pezzo.

Crea Stabilità Termica

Le massicce pareti refrattarie agiscono come un serbatoio termico. Immagazzinano una grande quantità di energia termica, che aiuta a stabilizzare la temperatura interna del forno. Questa inerzia termica smorza le fluttuazioni che potrebbero verificarsi all'avvio di un processo o quando la porta viene aperta brevemente.

Protegge il Pezzo

Per alcuni materiali, la radiazione intensa e diretta da elementi incandescenti può essere dannosa. La radiazione indiretta, meno intensa, dalle pareti del forno fornisce un metodo di riscaldamento più delicato, essenziale per lavorare componenti sensibili senza causare danni superficiali.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questa dinamica di trasferimento del calore è fondamentale per controllare efficacemente il tuo processo di riscaldamento.

- Se il tuo obiettivo principale è l'efficienza del processo ad alte temperature (sopra gli 800°C): Devi dare priorità al trasferimento di calore radiante. Ciò significa garantire che sia il pezzo che le superfici refrattarie siano pulite e abbiano un'elevata emissività per massimizzare l'assorbimento e l'emissione di energia.

- Se il tuo obiettivo principale è il riscaldamento uniforme per parti complesse o sensibili: Sfrutta il ruolo delle pareti del forno come radiatori secondari consentendo un tempo di ammollo sufficiente, il che dà a questo calore indiretto e uniforme il tempo di equalizzare le temperature attraverso il pezzo.

- Se il tuo obiettivo principale è il riscaldamento al di sotto degli 800°C: Riconosci che sia la convezione che la radiazione sono significative. In questo regime, i modelli di circolazione dell'atmosfera interna possono svolgere un ruolo molto più ampio nei tassi di riscaldamento e devono essere presi in considerazione.

In definitiva, le pareti e il tetto del forno sono un sistema ingegnerizzato progettato per fornire un calore uniforme, stabile e controllabile.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Fasi del Trasferimento di Calore | 1. Assorbimento di energia da elementi e atmosfera. 2. Irraggiamento da pareti/tetto al metallo. |

| Meccanismi Principali | Radiazione (dominante sopra gli 800°C), Convezione (significativa sotto gli 800°C) |

| Vantaggi Chiave | Riscaldamento uniforme, stabilità termica, protezione dei materiali sensibili |

| Temperatura Critica | 800°C (1472°F) - soglia in cui la radiazione diventa dominante |

Ottimizza i processi di riscaldamento del tuo laboratorio con le soluzioni di forni avanzate di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a muffola, a tubo, rotativi, a vuoto e con atmosfera controllata, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce soluzioni precise per le tue esigenze sperimentali uniche, fornendo riscaldamento uniforme, stabilità termica ed efficienza migliorata. Contattaci oggi per discutere come i nostri forni possono elevare i risultati della tua ricerca e produzione!

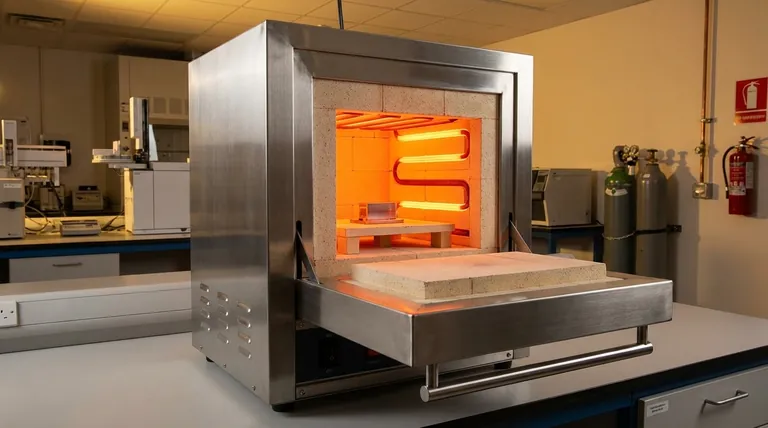

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali