Un forno a muffola in scatola funziona come uno strumento critico di lavorazione termica utilizzato per stabilizzare i principi attivi delle nanoparticelle attraverso la calcinazione ad alta temperatura. Sottoponendo le nanoparticelle essiccate a calore controllato, in particolare intorno ai 300°C per molte applicazioni antimicrobiche, il forno elimina le impurità volatili e riorganizza fondamentalmente la struttura atomica del materiale per garantirne la stabilità e l'efficacia a lungo termine.

Il forno a muffola fa più che semplicemente essiccare i materiali; ingegnerizza la loro struttura atomica. Attraverso la calcinazione, elimina i residui organici e ripara i difetti cristallini, trasformando i precursori grezzi in fasi stabili e altamente attive come la struttura esagonale wurtzite richiesta per le prestazioni.

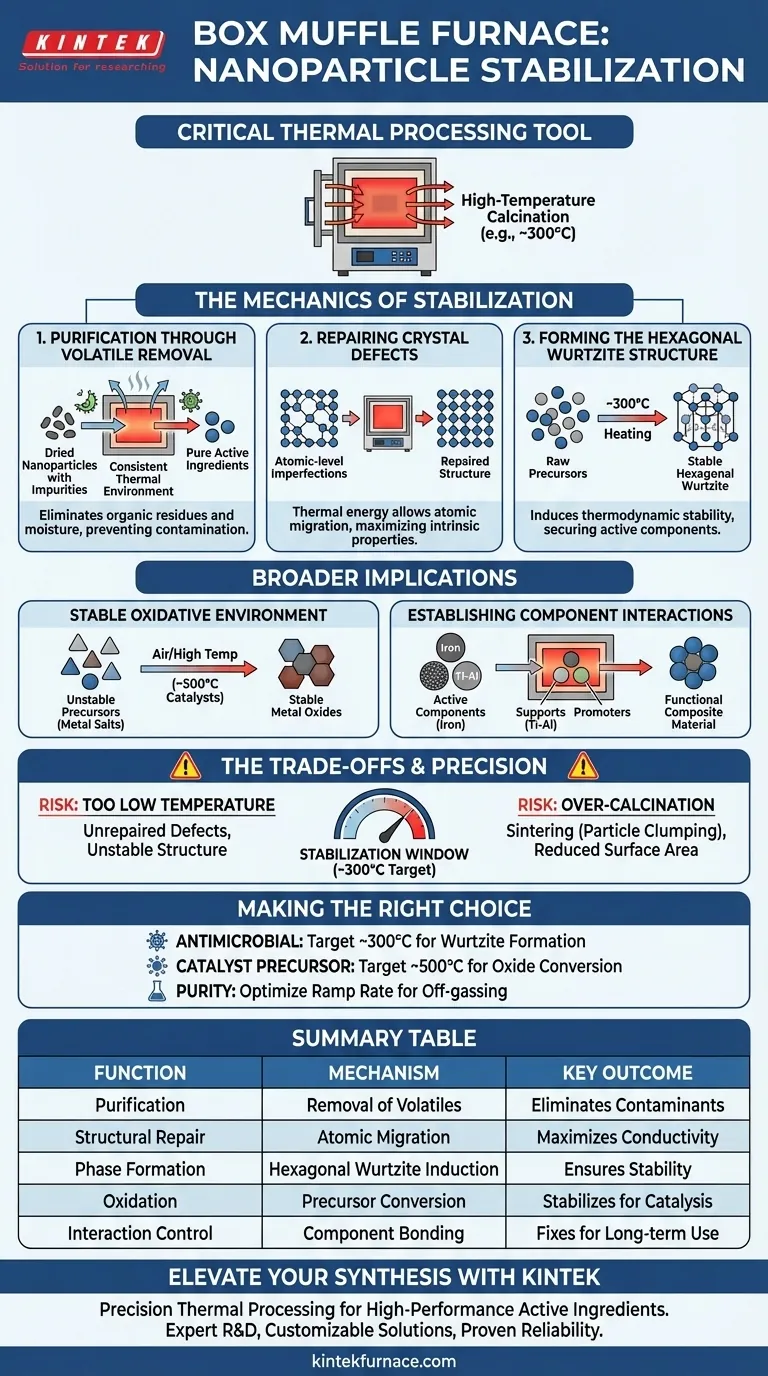

La meccanica della stabilizzazione

Purificazione attraverso la rimozione dei volatili

La funzione iniziale del forno a muffola è la purificazione del campione di nanoparticelle.

Durante la fase di essiccazione della sintesi, le nanoparticelle spesso trattengono volatili organici e umidità. Il forno fornisce un ambiente termico costante che espelle questi organici residui dal materiale.

Rimuovendo queste impurità, il forno garantisce che il prodotto finale sia costituito puramente dai principi attivi, impedendo ai contaminanti di interferire con le prestazioni chimiche.

Riparazione dei difetti cristallini

Oltre alla purificazione, il forno svolge un ruolo vitale nella correzione della struttura interna delle nanoparticelle.

Le nanoparticelle grezze contengono spesso imperfezioni a livello atomico o "difetti" nel loro reticolo cristallino. L'energia termica fornita dal forno a muffola consente agli atomi di migrare e stabilirsi in posizioni energeticamente più favorevoli, riparando efficacemente questi difetti.

Questa riparazione strutturale è essenziale per massimizzare le proprietà intrinseche del materiale, come la conduttività o la reattività.

Formazione della struttura esagonale wurtzite

La funzione di stabilizzazione più critica è l'induzione di una specifica trasformazione di fase.

Per alcune nanoparticelle antimicrobiche, il riscaldamento a 300°C facilita la formazione di una struttura esagonale wurtzite stabile. Questa specifica disposizione cristallina è termodinamicamente stabile ed è direttamente responsabile del "fissaggio" dei componenti attivi.

Senza questa trasformazione di fase, le nanoparticelle mancherebbero dell'integrità strutturale necessaria per mantenere le loro proprietà attive nel tempo.

Implicazioni più ampie per i principi attivi

Creazione di un ambiente ossidativo stabile

Sebbene le temperature specifiche varino a seconda del materiale, il forno a muffola fornisce generalmente un ambiente ossidativo stabile ad alta temperatura (spesso in aria).

Questo ambiente è cruciale per convertire precursori instabili, come i sali metallici, in fasi stabili di ossido metallico. Ad esempio, nella preparazione di catalizzatori, temperature intorno ai 500°C consentono la completa disidratazione e decomposizione dei precursori.

Stabilire le interazioni tra i componenti

Il forno garantisce lo sviluppo di interazioni ideali tra i vari elementi in un materiale composito.

Il controllo preciso della temperatura consente ai componenti attivi (come il Ferro) di legarsi efficacemente con i supporti (come Titanio-Alluminio) e i promotori. Questo trattamento termico stabilisce le fondamenta strutturali necessarie, garantendo che i principi attivi rimangano fissi e funzionali durante l'uso.

Comprendere i compromessi

La necessità di precisione

La sfida principale nell'uso di un forno a muffola è la necessità di un controllo della temperatura ad alta precisione.

Se la temperatura è troppo bassa, i difetti cristallini non verranno riparati e la struttura esagonale wurtzite potrebbe non formarsi completamente. Ciò si traduce in un prodotto instabile e inefficiente.

Rischi di sovra-calcinazione

Al contrario, il calore eccessivo può portare alla sinterizzazione, in cui le nanoparticelle si fondono in agglomerati più grandi.

Ciò riduce l'area superficiale e diminuisce l'efficacia dei principi attivi. La finestra di "stabilizzazione" è specifica; per le particelle antimicrobiche menzionate, 300°C è l'obiettivo per bilanciare la riparazione dei difetti con l'integrità delle particelle.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia della tua sintesi di nanoparticelle, allinea il tuo trattamento termico con i requisiti specifici del tuo materiale:

- Se il tuo obiettivo principale è l'efficacia antimicrobica: Punta a una temperatura di calcinazione di 300°C per garantire la formazione della struttura esagonale wurtzite e la riparazione dei difetti cristallini.

- Se il tuo obiettivo principale è la conversione di precursori catalitici: Potrebbero essere necessarie temperature più elevate (intorno ai 500°C) per disidratare completamente i sali metallici e convertirli in ossidi metallici stabili.

- Se il tuo obiettivo principale è la purezza: Assicurati che la velocità di rampa del forno consenta tempo sufficiente affinché i volatili organici si degassino completamente prima che la struttura reticolare si blocchi.

Il forno a muffola non è semplicemente un riscaldatore, ma uno strumento di precisione che detta l'identità strutturale finale e le prestazioni dei tuoi principi attivi.

Tabella riassuntiva:

| Funzione | Meccanismo | Risultato chiave |

|---|---|---|

| Purificazione | Rimozione di volatili organici e umidità | Elimina contaminanti e interferenze |

| Riparazione strutturale | Migrazione atomica per riparare i difetti del reticolo | Massimizza la conduttività e la reattività |

| Formazione di fase | Induzione della struttura esagonale wurtzite | Garantisce stabilità termodinamica e integrità |

| Ossidazione | Conversione di sali metallici in ossidi metallici | Stabilizza i precursori per uso catalitico |

| Controllo dell'interazione | Legame di componenti attivi con supporti | Fissa gli ingredienti per la funzionalità a lungo termine |

Migliora la tua sintesi di nanoparticelle con KINTEK

La lavorazione termica di precisione fa la differenza tra precursori instabili e principi attivi ad alte prestazioni. KINTEK fornisce sistemi di forni a muffola, a tubo e sottovuoto all'avanguardia, progettati per fornire il controllo della temperatura esatto richiesto per la riparazione dei difetti cristallini e la trasformazione di fase.

Perché scegliere KINTEK?

- Ricerca e Sviluppo e Produzione Esperti: I nostri sistemi sono progettati per un riscaldamento uniforme e una stabilità ad alta precisione.

- Soluzioni personalizzabili: Sia che tu abbia bisogno di 300°C per la stabilizzazione antimicrobica o di 500°C+ per la conversione di catalizzatori, personalizziamo i nostri forni ad alta temperatura per le tue esigenze di laboratorio uniche.

- Affidabilità comprovata: Fidati dei ricercatori di tutto il mondo per l'ingegneria di materiali sensibili.

Non lasciare che la sovra-calcinazione o i difetti strutturali compromettano la tua ricerca. Contatta KINTEK oggi stesso per trovare la tua soluzione termica perfetta!

Guida Visiva

Riferimenti

- Miss Mahjabina, Zainul Abideen. Production and characterization of chitosan nanoparticles extracted from Pinus roxburghii needles enhances disease protection against citrus canker. DOI: 10.21203/rs.3.rs-7226794/v1

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché il tipo di controllore è importante in un forno a muffola? Sblocca precisione e ripetibilità per il tuo laboratorio

- Quali sono le industrie principali che utilizzano i forni a muffola? Essenziali per il calore pulito nei laboratori e nella produzione

- Quali sono le caratteristiche principali dei forni a muffola ad atmosfera controllata per la brasatura? Ottenere giunti forti e affidabili

- Quali fattori devono essere considerati nell'acquisto di un forno a muffola per garantirne la longevità? Caratteristiche chiave di progettazione per la durata

- Quali sono le principali applicazioni di una muffola in laboratorio? Ottenere una lavorazione precisa ad alta temperatura

- Qual è la funzione di un forno a muffola nel pretrattamento SiCf/Al-Mg? Ottimizzare il legame delle fibre con la rimozione termica del rivestimento

- Qual è il vantaggio principale di un forno a muffola? Garantire purezza e longevità nei processi ad alta temperatura

- Quale ruolo svolge un forno a resistenza di tipo scatolare ad alta temperatura nella sintesi delle microfiori di NiMoO4?