Per garantire la longevità di un forno a muffola, è necessario guardare oltre la temperatura massima e le dimensioni della camera. I fattori più critici sono le caratteristiche di progettazione che proteggono i componenti principali dal calore e dalla corrosione chimica, come il posizionamento degli elementi riscaldanti, la qualità dell'isolamento e la presenza di un sistema di ventilazione efficace. Questi elementi, combinati con un controllore preciso, sono i veri indicatori di uno strumento durevole e affidabile.

Un forno a muffola di lunga durata non è semplicemente ben costruito; è un forno in cui i materiali di costruzione e la progettazione sono correttamente abbinati agli stress chimici e termici specifici della vostra applicazione prevista.

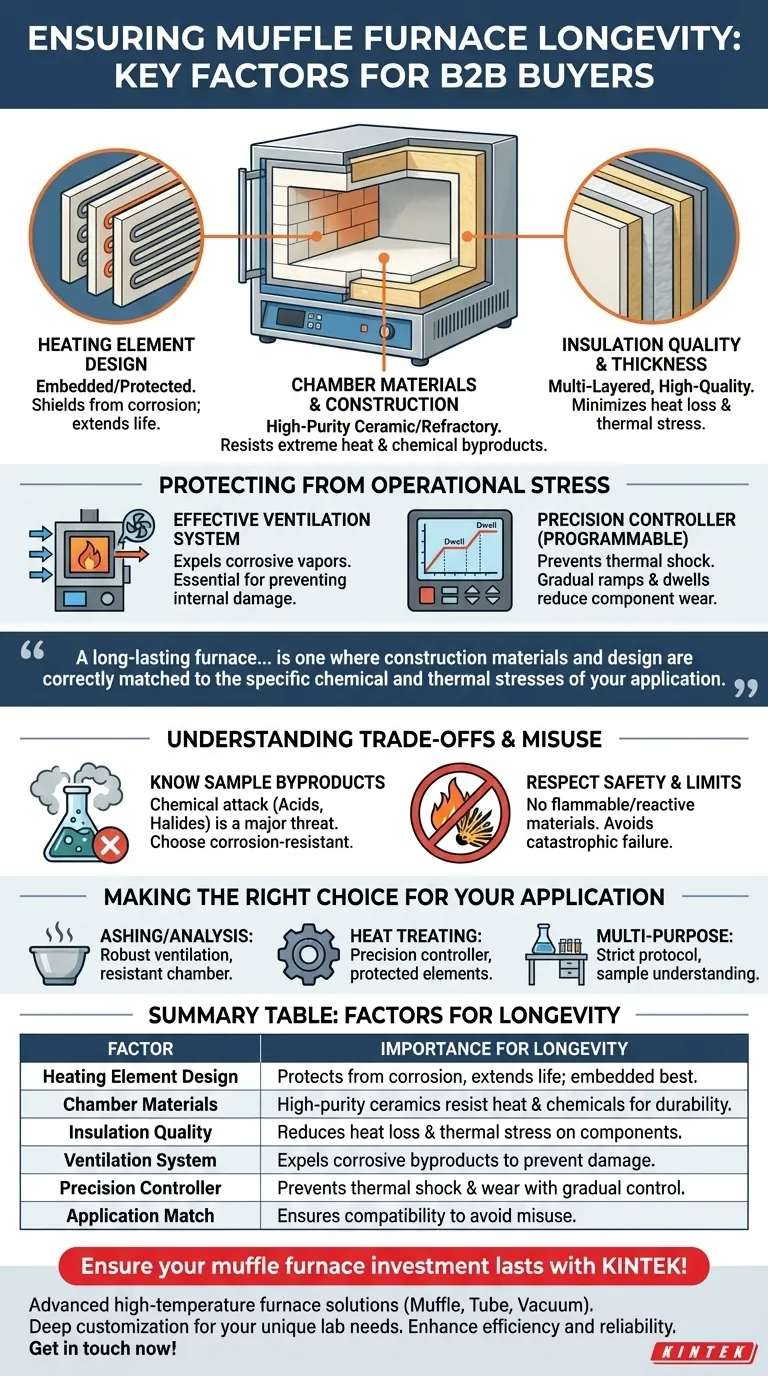

Componenti principali che definiscono la durata

La vita utile di un forno a muffola è fondamentalmente determinata dalla qualità e dal design dei suoi componenti essenziali. Esaminare queste aree rivelerà quanto bene il forno è costruito per resistere all'uso ripetuto ad alta temperatura.

Progettazione e posizionamento degli elementi riscaldanti

Gli elementi riscaldanti sono il cuore del forno e un punto di guasto comune. La loro longevità è direttamente collegata alla loro protezione.

Gli elementi incassati nell'isolamento o posizionati dietro una piastra ceramica sono protetti da vapori corrosivi e contatto accidentale. Questo design estende significativamente la loro vita rispetto agli elementi a filo esposto.

Materiali e costruzione della camera

La camera del forno deve sopportare cicli termici estremi. Il materiale di cui è composta è quindi fondamentale.

Cercare camere costruite in fibra ceramica ad alta purezza o in mattoni refrattari densi. Questi materiali offrono un'eccellente resistenza alle alte temperature e ai sottoprodotti chimici che possono essere rilasciati dai campioni.

Qualità e spessore dell'isolamento

Un isolamento efficace fa più che risparmiare energia; protegge l'intera struttura del forno.

Un isolamento multistrato di alta qualità riduce al minimo la perdita di calore, mantenendo fresca l'involucro esterno e riducendo lo stress termico sui componenti elettronici e sul corpo del forno. Questa stabilità contribuisce direttamente a una maggiore durata operativa.

Proteggere il vostro investimento dallo stress operativo

Il modo in cui un forno gestisce i sottoprodotti della propria operazione è importante tanto quanto la sua qualità costruttiva statica. Le caratteristiche che mitigano lo stress operativo sono un segno distintivo di un'unità ben progettata e di lunga durata.

Il ruolo critico della ventilazione

Molti processi di riscaldamento, come la calcinazione, rilasciano vapori, fumi e gas. Se non gestiti correttamente, questi sottoprodotti corroderanno aggressivamente la camera e gli elementi riscaldanti.

Una presa d'aria integrata e regolabile non è una caratteristica opzionale; è essenziale per la longevità. Permette di espellere queste sostanze nocive, preservando l'integrità dell'interno del forno.

Controllo di precisione per una minore usura

Il controllore determina i cicli di riscaldamento e raffreddamento. Un controllore di base può introdurre shock termico, che sollecita tutti i componenti del forno.

Un controllore programmabile a più stadi consente rampe di temperatura graduali e tempi di permanenza (dwells). Questa precisione previene lo shock termico dovuto a rapidi cambiamenti di temperatura ed evita di superare il punto impostato, riducendo l'usura degli elementi riscaldanti e dei materiali della camera nel corso di migliaia di cicli.

Comprendere i compromessi e l'uso improprio

Anche il miglior forno fallirà prematuramente se usato in modo improprio. Comprendere i suoi limiti è fondamentale per garantire una lunga vita utile.

Conosci i sottoprodotti del tuo campione

La minaccia più grande per un forno a muffola è l'attacco chimico da parte di un campione incompatibile.

I materiali che rilasciano acidi, alogenuri (come i cloruri) o metalli pesanti possono degradare rapidamente l'isolamento e gli elementi riscaldanti. Se la vostra applicazione coinvolge tali materiali, dovete selezionare un forno appositamente progettato con componenti resistenti alla corrosione.

Rispettare i limiti di sicurezza e operativi

Un forno a muffola è progettato per il riscaldamento in atmosfera controllata, non per reazioni volatili.

Non collocare mai materiali infiammabili, esplosivi o altamente reattivi all'interno del forno. Tale uso improprio non è solo estremamente pericoloso, ma può causare un guasto catastrofico dell'unità.

Forno a muffola contro forno sottovuoto

È fondamentale utilizzare lo strumento giusto per il lavoro. Un forno a muffola è progettato per funzionare all'aria.

Se il vostro processo richiede un'atmosfera inerte o un vuoto, avete bisogno di un forno sottovuoto. Tentare di creare un vuoto in un forno a muffola è inefficace e può danneggiare le guarnizioni e la camera.

Fare la scelta giusta per la vostra applicazione

Utilizza il tuo processo specifico come guida principale per la tua selezione.

- Se la tua priorità principale è la calcinazione o l'analisi dei materiali: Dai la precedenza a un forno con ventilazione robusta e una camera chimicamente resistente per gestire i sottoprodotti corrosivi.

- Se la tua priorità principale è il trattamento termico generale o la ricottura: Sottolinea un controllore di precisione per cicli termici graduali e elementi riscaldanti ben protetti per la massima durata.

- Se la tua priorità principale è per un laboratorio multiuso: Seleziona un'unità versatile ma istituisci un protocollo rigoroso di comprensione delle caratteristiche del campione prima di ogni utilizzo per prevenire danni.

Abbinando le caratteristiche di progettazione del forno alla vostra applicazione specifica, state facendo un investimento nell'affidabilità a lungo termine.

Tabella riepilogativa:

| Fattore | Importanza per la longevità |

|---|---|

| Progettazione dell'elemento riscaldante | Protegge dalla corrosione e prolunga la vita; gli elementi incassati sono i migliori. |

| Materiali della camera | Le ceramiche ad alta purezza resistono al calore e agli agenti chimici per la durata. |

| Qualità dell'isolamento | Riduce la perdita di calore e lo stress termico sui componenti. |

| Sistema di ventilazione | Espelle i sottoprodotti corrosivi per prevenire danni interni. |

| Controllore di precisione | Previene lo shock termico e l'usura con controllo graduale della temperatura. |

| Corrispondenza applicativa | Garantisce la compatibilità con i tipi di campione per evitare usi impropri. |

Assicura che il tuo investimento in forni a muffola duri per anni con KINTEK! Siamo specializzati in soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, sottovuoto e con atmosfera controllata, nonché sistemi CVD/PECVD. Sfruttando eccezionali capacità di R&S e produzione interna, offriamo una profonda personalizzazione per soddisfare con precisione le esigenze uniche del tuo laboratorio, sia per la calcinazione, il trattamento termico o le applicazioni multiuso. Contattaci oggi per discutere come i nostri forni durevoli e personalizzati possono migliorare l'efficienza e l'affidabilità del tuo laboratorio. Contattaci ora!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo